Een groot koffie-import- en verwerkingsbedrijf wilde zijn reinigings-, verwerkings- en verwerkingscapaciteit voor groene koffie uitbreiden.

Het bedrijf vertrouwde op MPE’s Systems Engineering Group om het grootste deel van zijn processysteem te ontwerpen met belangrijke functies zoals buisvormig sleeptransport, op maat ontworpen mezzanine-trechters, geautomatiseerde batching en stofopvang.

“We wilden de klant een oplossing op maat bieden op basis van hun behoeften. Dat is een manier om met MPE te werken is anders, omdat we de klanten niet dwingen tot een one-size-fits-all systeem. We hebben bij MPE zowel de engineering- als de productiecapaciteiten om te leveren wat de klant wil”, zegt Director of Business Development, Scott Will.

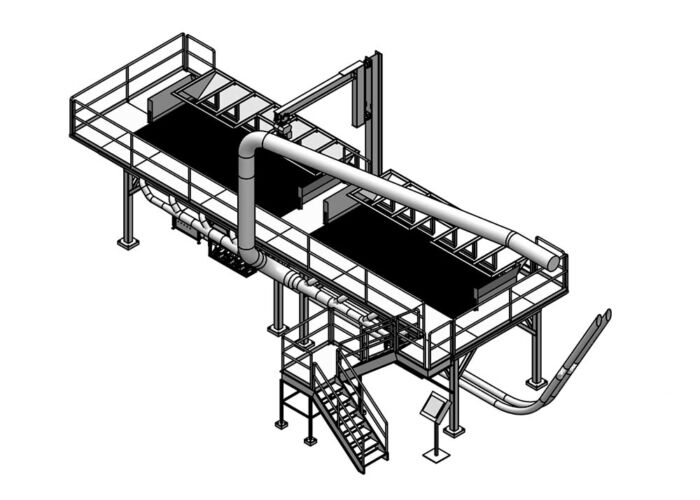

Mezzanine-opname met hefarm

De eerste fase van dit processysteem is de mezzanine met een takel van twee ton. De arm tilt hele pallets met jutezak, koffie en superzakken op. Het beoogde bedrijfstarief van de mezzanine voldoet aan het door de klant gewenste tarief – met ruimte over. Het is een zeer efficiënt systeem; Dit betekent een laag geluidsniveau en uitzonderlijke veiligheid dankzij de ingebouwde stofopvang in de trechter, die al het stof en vuil uit de atmosfeer boven het platform trekt.

De stofopvangcomponent beschermt de gezondheid van de luchtwegen van de bediener. Het tafelframe stelt werknemers in staat om gepalletiseerde jutezakken op stahoogte open te snijden, waardoor hun rug niet herhaaldelijk op vloerhoogte hoeft te snijden.

MPE’s Chain-Vey buisvormige sleeptransporteur met een diameter van zes inch op de bodem van de trechter transporteert de groene koffie stil en efficiënt met een snelheid van maximaal 1400 kubieke voet (ongeveer 34 kubieke meter) per uur, of 56.000 pond (ongeveer 25.400 kilogram) per uur.

Trilgoten bevorderen de doorstroming van de schurende groene koffie naar de transportband. De koffie wordt naar boven gedragen en door een aangrenzende muur naar het sperziebonenreinigingssysteem in een andere scheidingswand van het gebouw. Als de klant op dit moment voor pneumatisch transport was gegaan, zegt MPE dat werknemers zouden worden blootgesteld aan geluidsniveaus van meer dan 85 decibel, waardoor het communicatiegemak zou afnemen en gehoorbescherming nodig zou zijn om te voldoen aan de eisen van de Occupational Safety and Health Administration. Ook schatten systeemingenieurs dat een pneumatische transporteur met luchtsluizen ongeveer 37 kWh per uur zou hebben verbruikt, terwijl Chain-Vey slechts 9,2 kWh per uur zou hebben verbruikt. Dit komt neer op een vermindering van het elektriciteitsverbruik met 75 procent.

Reinigingssysteem voor sperziebonen

Het sperziebonenreinigingssysteem bestaat (in volgorde van proces):

- Bulkweger – deze bulkweger geeft sperziebonen in stappen van 500 lb (227 kg) af voor een nauwkeurige tracering van de hoeveelheden die het systeem binnenkomen voor verwerking.

- Vervolgens getransporteerd met behulp van een Chain-Vey een ongeveer 40 voet verticaal naar de 2e verdieping.

- Touwvanger – deze vangt alle stukjes jute zak op die mogelijk in de mezzanine-trechter zijn gevallen.

- Bonenreiniger overspanningsbak – de overspanningsbak verzacht de stroom van 500 lb koffie, zodat de stroom continu wordt voor het volgende proces.

- Bonenreiniger – de bonenreiniger is een machine met meerdere stappen die veel zeven en stofzuigers gebruikt om stenen, niet-koffiefragmenten en stof te verwijderen.

- Magneet — de magneet verwijdert alle fragmenten van ferrometalen die mogelijk vanaf de oorsprong van de koffie in het verwerkingsproces terecht kunnen zijn gekomen.

- Vervolgens wordt de koffie met behulp van een pneumatische transporteur naar de bovenkant van de opslagsilo’s getransporteerd.

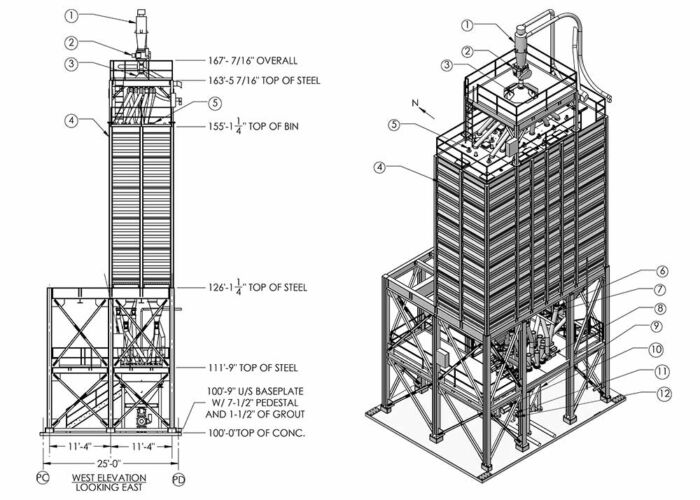

Silo’s voor opslag van sperziebonen

De eerste van de twee sperziebonensilo’s is ontworpen als een traditionele opslagsilo voor gereinigde groene koffiebonen. De silo’s zijn 12 kamers die in elkaar zijn gezet en aan de bovenkant worden gevoed door een roterende verdeler. Extra ruimte op het frame van de basis maakt het mogelijk om het aantal silo’s (en opslagvolume) te verdubbelen wanneer gewenst. Niveausensoren aan de boven- en onderkant geven nauwkeurige metingen van het volume dat in elke silo wordt bezet. Wanneer fabrieksmanagers klaar zijn om koffie te batchen voor verwerking, openen ze de schuifpoorten op de bodem van elke trechter in een weegtrechter. De weegtrechter weegt de hoeveelheid koffie die uit elke silo wordt toegevoegd om een batchrecept op te stellen (zoals een mix van groene koffie van verschillende variëteiten). Zodra de afgegeven hoeveelheden zich in de weegtrechter bevinden, gaat de schuifpoort onder de weegtrechter open om de groene koffie door een luchtsluis in een pneumatische transporteur te laten.

De volgende stappen die hierop volgen, maken deel uit van de aanvullende verwerking van de klant en vallen buiten de reikwijdte van dit project totdat de koffie na deze processen terugkeert.

Gemengde sperziebonen Mass Flow Silo’s

Wanneer de groene koffie volledig verwerkt en gemengd terugkeert, gaat deze door een roterende verdeler die de batch naar de gewenste silo leidt die is ingesteld door degene die de batchsoftware bestuurt.

Wanneer een specifieke silo vol is of een batch klaar is om extra te worden verwerkt – zoals roosteren – of klaar is om te worden overgebracht naar superzakken voor verkoop aan externe klanten, wordt de silo geleegd via een schuifpoort aan de onderkant en in een transportband.

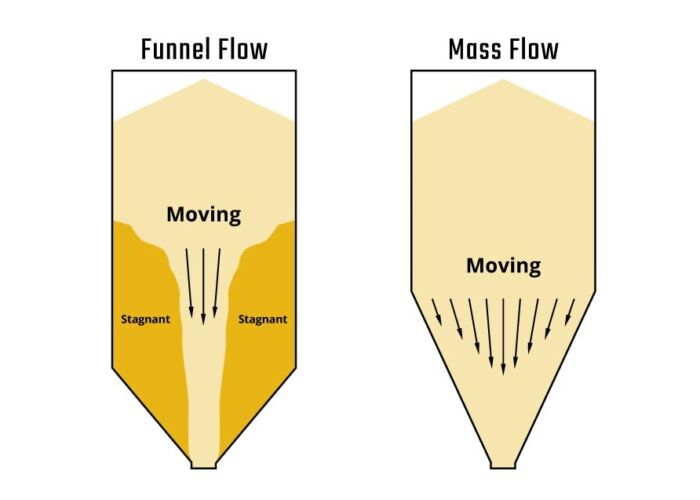

Omdat een groot deel van de silo’s gevuld is met melanges van groene koffie, samengesteld uit veel verschillende oorsprongen, kan elke batch verschillende bonengroottes hebben. Het is van cruciaal belang ervoor te zorgen dat de grotere en kleinere bonen het mengsel niet scheiden en de-homogeniseren wanneer de silo wordt geleegd. Daarom zorgt het ontwerp van de silo voor massastroom, en niet voor trechterstroom. Lees meer over massastroom versus trechterstroom. De wandoppervlakken en hoeken van de trechter zorgen ervoor dat zowel kleine als grote bonen in dezelfde snelheid naar buiten komen en zorgen voor homogeniteit.

Resultaat

Het koffieprocessysteem voldoet aan alle specificaties die aan het begin van het project zijn uiteengezet:

- 50.000 lb/uur zeer efficiënte inname van sperziebonenkoffie.

- Efficiënt en stil buisvormig sleeptransport voor het verplaatsen van de groene koffie van inname tot verwerking.

- Grondige reiniging van de groene koffie, het verwijderen van al het stof, materiaal dat niet aan de specificaties voldoet, metalen, jute zakstukken, enzovoort.

- Tussenopslag van groene koffie voor exacte dosering en batching van vele soorten koffie voor melanges.

- Massastroomopslag voor het bewaren van gehomogeniseerde mengsels en overbrengen naar bulkzakopslag.