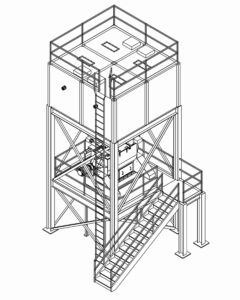

Een grote Noord-Amerikaanse brander moest een nieuwe koffiebranderij bouwen. De ingenieurs van MPE Systems Group hebben het project beheerd van concept tot inbedrijfstelling.

Van pre-ontwerp tot inbedrijfstelling, het project besloeg ongeveer een jaar. Het project werd op tijd afgerond, ondanks de pandemie van het Coronavirus. De toewijding van MPE aan het project wordt misschien het best geïllustreerd door één systeemingenieur die tijdens een lockdown-fase ter plaatse bleef om ervoor te zorgen dat het systeem zonder problemen werd geïnstalleerd en opgestart.

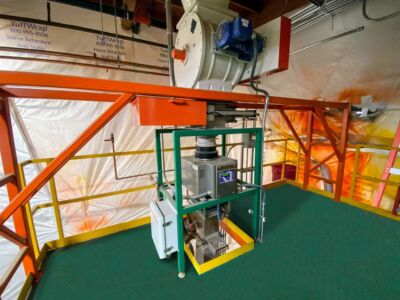

Inname van jute zakken

Hoogtepunten van de automatische zakkensnijder:

- Ontpakken van 60.000 lb/uur (27.000 kg/uur) groene koffie.

- Een enkele operator kan de zakopener veilig bedienen, pallets ontvangen van vrachtwagens of een nabijgelegen magazijn en gestapelde pallets en lege zakken verwijderen.

- Afgewerkte goederen worden automatisch naar de volgende processtap getransporteerd, in dit geval reiniging, eindweging en opslag.

- Typisch verloop van slechts 0,02% tot 0,05% van de verloren groene koffie. Tot 99,98% van de groene koffie wordt met succes ontpakt.

- Automatisch stapelen van acht (8) lege pallets voor eenvoudige verwijdering met vorkheftruck.

- Geïntegreerde stofopvangsystemen houden het gebied schoon en bijna stofvrij.

- Geen inspannende, repetitieve fysieke arbeid vereist.

Lees hier meer over de automatische zakkensnijder.

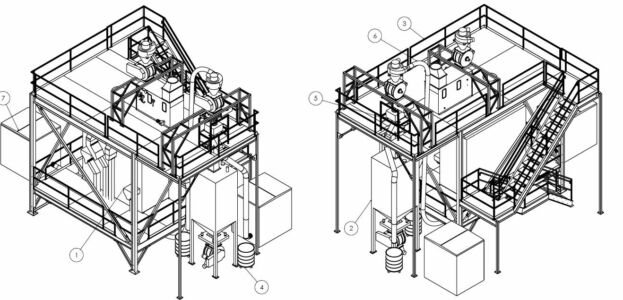

Snaarvanger & Reiniging

- De koffie gaat eerst door een touwvanger, die, zoals de naam al aangeeft, eventuele restanten van jute touw opvangt waarin de koffie is verscheept.

- De groene koffie gaat vervolgens door een bonenreiniger, die al het vuil, vuil of bonen die niet aan de specificaties voldoen, uit het proces verwijdert.

- Koffie wordt vervolgens via een pneumatische transportband naar een magneet gevoerd die ervoor zorgt dat er geen ferro- of non-ferrometalen zo ver in het proces zijn gekomen.

- Vervolgens stroomt de koffie door een metaaldetector met een automatische uitwerpklep, dit proces zorgt voor minimaal productverlies, terwijl de productveiligheid compromisloos blijft.

- De koffie valt vervolgens in een bulkweger die stappen van 500 lb (227 kg) meet.

Groene opslag

- De opslagarray voor sperziebonen bestaat uit (8) silo’s met een capaciteit van 20.000 lb (9.072 kg).

- De opslagsilo’s voor sperziebonen worden gevoed met behulp van pneumatiek met driewegwisselkleppen.

- In dit systeem worden flexibele buiswissels gebruikt, wat leidt tot minder bonenbreuk in vergelijking met stijve buiswissels.

- De groene koffie verlaat de silo’s en wordt gemeten met behulp van weegbanden, die zeer nauwkeurig zijn en ervoor zorgen dat het systeem op de juiste manier aaneengesloten kan doseren, wat zorgt voor een efficiënte werking en naleving van het recept.

- (2) Chain-Vey buisvormige sleeptransporteurs met een diameter van 5 inch transporteren koffie van de groene opslagsilo’s naar de brandapparatuur. Lees hier meer over sleepbanden voor koffietransport .

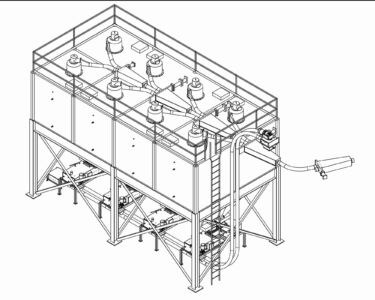

Post Roast Opslag & Blenden

- (6) Chain-Veys met een diameter van 4 inch vervoeren koffie van de branders naar de silo’s na het branden.

- De opslagarray voor bonen na het branden bestaat uit (4) silo’s met een capaciteit van 5.000 lb (2.268 kg).

- Een staafmixer met Bombay-deuren, zoals ze in de industrie worden genoemd, zit onder de silo’s.

- Het gebrande opslag- en mengsysteem mondt uit in Chain-Veys eronder, die de koffie naar een supersack-vulstation en een rollende trechter transporteren.