En este estudio de caso, exploramos el uso del equipo de reducción de tamaño de partícula de precisión de MPE para moler gránulos de silicio en semillas para reactores de lecho fluidizado (FBR). Este proceso es clave para producir un silicio extremadamente puro a una fracción de la energía en comparación con otros métodos de refinación.

Un Gran-U-Lizer diseñado por MPE con rodillos cerámicos especiales y superficies de contacto con productos no ferrosos utilizados para el proceso de reducción de tamaño del silicio sobresale en su uso por dos razones:

- Reduce el tamaño de los gránulos de silicio en distribuciones de tamaño de partícula estrechas (con un rango de 200-450 μm), ideal para semillas de silicio; esta es una de las variables importantes para mantener el proceso continuo de FBR.

- Mantiene la pureza del flujo de producto. La tecnología de reducción de tamaño normal impartiría niveles inaceptables de contaminantes ferrosos y/u otros elementos no relacionados con el silicio. Los Gran-U-Lizers de MPE imparten significativamente menos contaminantes que cualquier otra tecnología de reducción de tamaño. Esta diferencia se traduce en silicio de mayor pureza, lo que se traduce en una mayor rentabilidad para el fabricante.

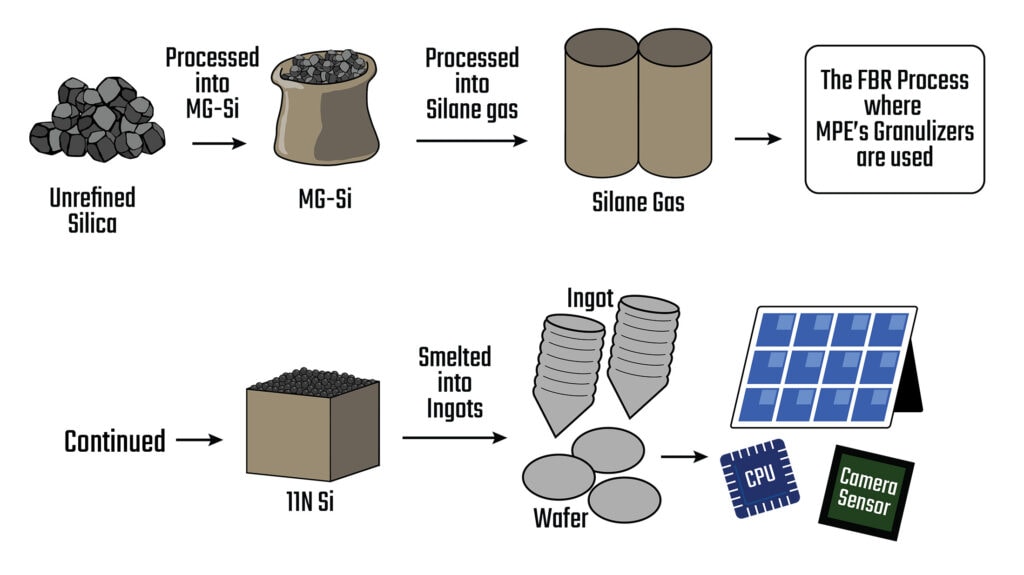

Flujo de proceso de conversión de sílice en productos finales, y dónde encaja el MPE en él

La sílice sin refinar (cuarzo típicamente) se procesa primero en silicio de grado metalúrgico (MG-Si). A continuación, el MG-Si se transforma en gas silano. Luego, los reactores de lecho fluidizado (FBR), con la ayuda de granuladores MPE, combinan gas silano, semillas de silicio e hidrógeno para producir piezas de silicio ultrapuro. A continuación, las piezas de silicio se funden en lingotes y se cortan en obleas. Estos chips terminan en muchos productos como células solares, sensores de cámaras y chips de computadora.

¿Qué son los FBR?

Los FBR son una tecnología de refinamiento relativamente nueva que convierte el gas silano (SiH4) y la semilla de silicio (Si) en gránulos de silicio con una pureza del 99,9999% (o superior). A continuación, los productores funden los gránulos de silicio obtenidos del proceso FBR en lingotes. Los fabricantes de chips de computadora, CPU, sensores de imagen y células fotovoltaicas cortan estos lingotes en obleas para crear sus productos.

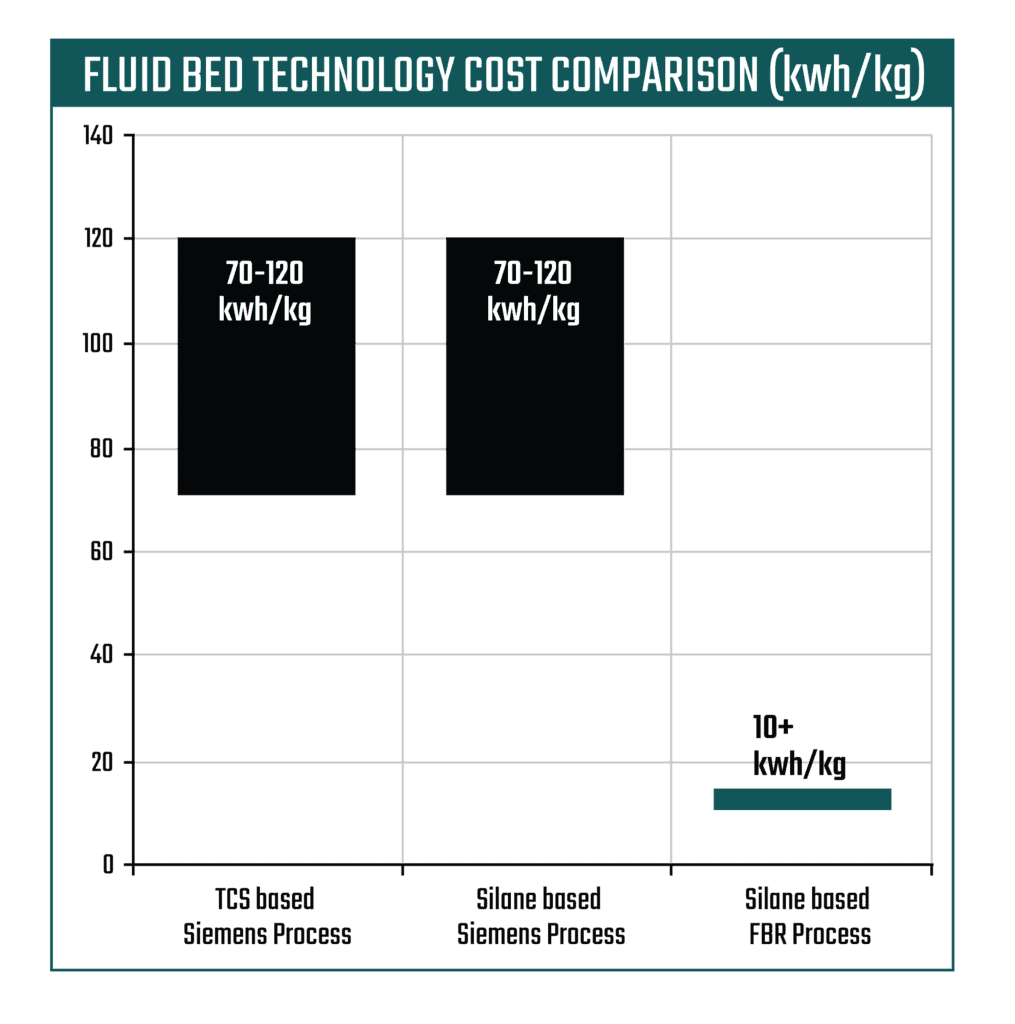

Los FBR son una alternativa prometedora al método Siemens (también conocido como el proceso Siemens), una tecnología de fabricación mucho más común para producir silicio refinado para hacer lingotes. El método de Siemens es una tecnología relativamente madura, mientras que los FBR solo se están utilizando recientemente a gran escala.

Un factor clave que diferencia a estas dos tecnologías es su uso de energía. El método de Siemens consume enormes cantidades de energía y, por lo tanto, este tipo de instalaciones solo son rentables donde la electricidad es abundante y barata. Los FBR, por el contrario, utilizan un 90% menos de energía para producir la misma cantidad de silicio en comparación con el método de Siemens. El menor consumo de electricidad significa que los FBR pueden funcionar de forma rentable en muchos países y regiones en los que, de otro modo, no sería rentable operar. Además, los FBR también producen muchos beneficios ambientales.

¿Por qué los productores elegirían el método de Siemens en lugar de los FBR?

Los FBR son difíciles de escalar y operar. Los ingenieros de planta han comenzado recientemente a superar los desafíos de escalar los FBR, que se basan en la dinámica de fluidos que ocurre en un proceso continuo , no en un proceso por lotes como en el método de Siemens. Debido a que la tecnología FBR está lista para el mercado recientemente y requiere una gran inversión inicial, en el momento de la publicación de este artículo, los FBR solo representan el 5% de la producción de silicio.

El mercado del silicio y la importancia de la pureza

Parte del éxito (es decir, la rentabilidad) de las refinerías es su capacidad para producir silicio de alta pureza, si no simplemente la mayor pureza posible. El silicio de mayor pureza, por ejemplo, se puede utilizar para células solares con mayor eficiencia, lo que produce una mayor producción eléctrica y una mayor vida útil del producto.

Los usos comunes del silicio refinado basado en la pureza son:

- El silicio policristalino es generalmente un mínimo de pureza «6N» (un término de la industria debido a los seis dígitos: 99,9999%). Esto se usa comúnmente en las células fotovoltaicas y, por lo tanto, también puede denominarse silicio de grado solar (SiSG).

- El silicio monocristalino (también conocido como silicio monocristalino) requiere rangos de 9N a 11N. Esto también se usa comúnmente en las células fotovoltaicas (que tienen una mayor eficiencia [es decir, salida eléctrica] y que generalmente duran más). Los grados más altos, como el 11N, también se utilizan para fabricar semiconductores.

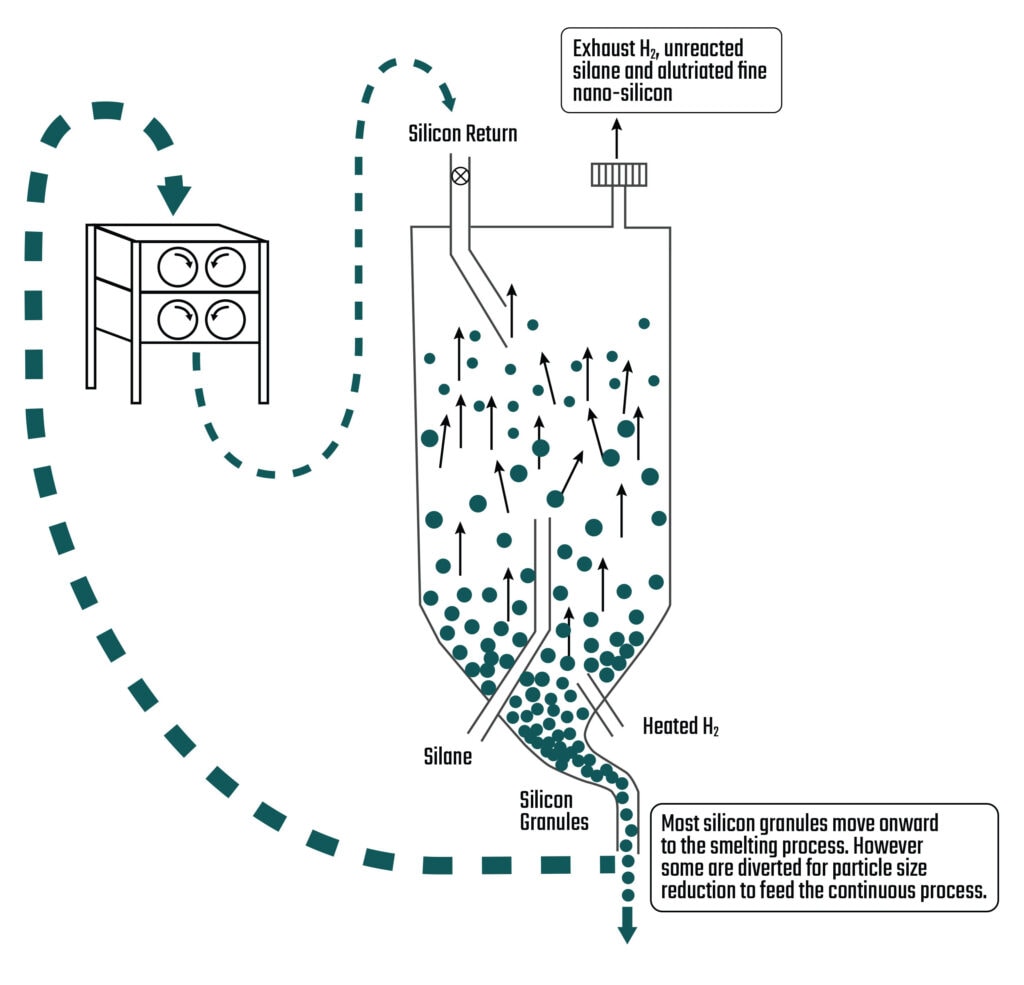

Los FBR son capaces de producir hasta 11N de silicio puro. Sin embargo, cuanto más puro es el silicio resultante, más importante es la contaminación que se mantiene al mínimo (por ejemplo, partes bajas por mil millones) durante el procesamiento de la semilla de silicio. La reducción precisa del tamaño de las partículas, de la que MPE es el líder mundial preeminente, es de vital importancia para la dinámica de fluidos dentro de los FBR. Una forma de imaginar el interior de un FBR es crear un entorno en el que un sólido (semilla de silicio) y gases (hidrógeno y silano) se muevan juntos como un líquido. Por lo tanto, la reducción precisa del tamaño de partícula de las semillas de silicio debe realizarse con precisión, con la menor contaminación posible y a una velocidad a escala industrial para operar un FBR con éxito.

Cómo funcionan los FBR y la importancia de MPE detrás de los FBR

Los FBR funcionan bombeando gas silano e hidrógeno a una cámara junto con un pequeño material de semilla de silicio altamente purificado. Dentro del FBR, el silano se descompone, los átomos de silicio se depositan en la semilla y el resultado son gránulos más grandes de silicio altamente puro (hasta 11N).

Los gránulos de silicio más grandes salen del FBR por la parte inferior. La mayoría de estos gránulos se llevan a un proceso de fundición. Sin embargo, una pequeña cantidad de gránulos de silicio se desvía del flujo de producto para volver a convertirse en semilla de silicio con el uso de un MPE Gran-U-Lizer. El proceso es mucho más eficiente energéticamente en comparación con otros métodos de refinación, como el método Siemens. Los beneficios de los FBR se obtienen de varias maneras; Más regiones del mundo pueden operar plantas de refinación de silicio, lo que reduce el costo de los productos de usuario final basados en silicio, como las células solares y los semiconductores, y menos externalidades ambientales.

Para obtener más información sobre nuestro equipo de reducción del tamaño de partícula diseñado para silicio, llame al +1-773-254-3929 o envíe un correo electrónico a solution@mpechicago.com.