MPE innove constamment afin de produire les solutions les plus modernes pour ses clients. Le nouveau moulin Super.Max est son dernier exemple en date pour assurer une qualité d’infusion de capsule optimisée.

La création d’une tasse parfaite de café en portion individuelle dépend de nombreux facteurs : la sélection des grains, la torréfaction et même la qualité de la capsule elle-même. Mais pour le fabricant d’équipements de broyage MPE, une entreprise à l’avant-garde de la technologie de mouture du café depuis 1957, l’objectif était de fournir une mouture parfaite.

« Je ne saurais trop insister sur la technicité de la mouture en portion individuelle », déclare Daniel Ephraim, président de MPE, basé à Chicago. « Dans le cas d’une capsule de style Nespresso, vous demandez à un brasseur d’extraire en 20 secondes environ, une infusion qui possède tous les attributs et les profils de goût qui seraient réalisables avec un système d’infusion d’espresso complet. La mouture est la partie la plus importante du processus de café en capsule.

Granulométrie à rouleaux

Lorsque les torréfacteurs de café européens ont commencé le processus de fabrication de capsules de style Nespresso, Ephraim dit qu’ils utilisaient des moulins à disques qui pouvaient s’adapter sur les machines d’emballage de capsules.

« Ces broyeurs à disques étaient de la bonne taille, mais non seulement ils ne fournissaient pas une mouture aussi précise que les broyeurs à rouleaux modernes, mais ils ne pouvaient pas fournir la même technologie de densification que les broyeurs à cylindres MPE », explique Ephraim.

L’ironie du broyage des capsules, ajoute-t-il, est qu’elles bénéficient beaucoup de l’utilisation de broyeurs à cylindres, mais la compacité des petits broyeurs à disques sur le dessus des machines d’emballage était à l’origine l’option la plus simple.

« C’était unique pour la mouture du café industriel, où, en dehors des applications de type Nespresso, personne n’utilise de moulin à disque », explique Ephraim. « Nous nous sommes donc dit : « D’accord, concevons un broyeur à cylindres qui s’adapte sur une machine de remplissage de capsules et qui fonctionne en tandem avec celle-ci comme un broyeur à disques. »

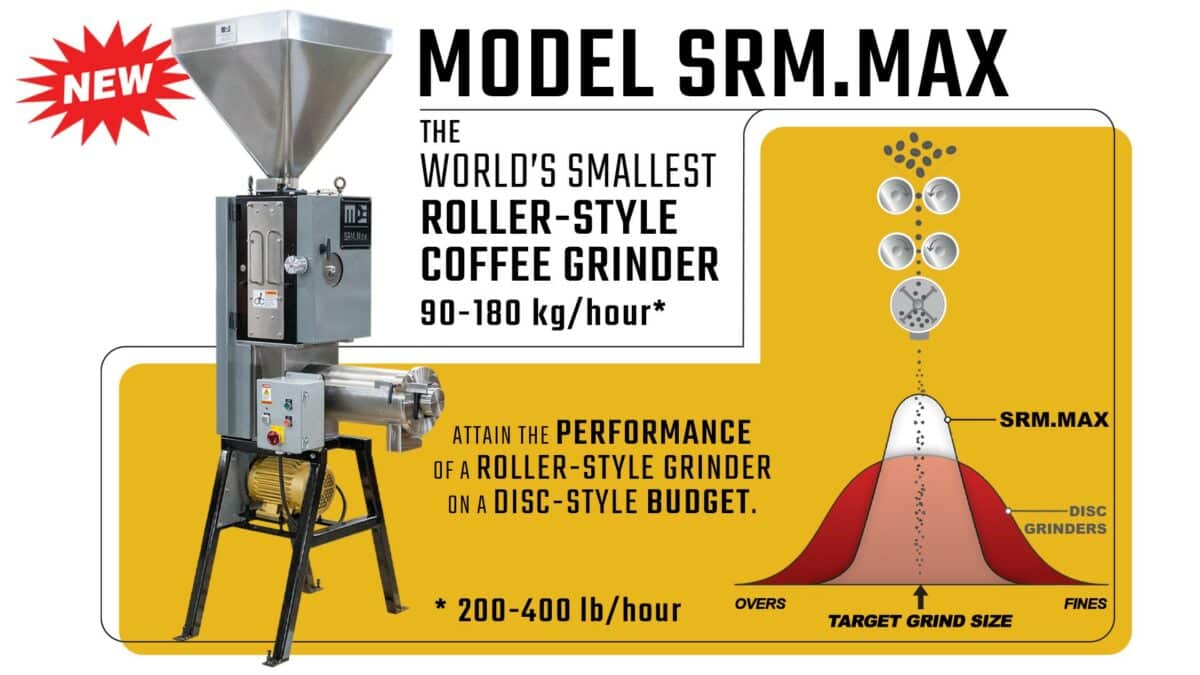

La littérature technique telle que l’analyse de la taille des particules démontre comment les broyeurs à cylindres fournissent une mouture supérieure, et pour une mouture aussi technique que les capsules de style Nespresso, c’est très important. Selon Ephraim, l’analyse laser montre que les distributions granulométriques sont beaucoup plus larges que celles des broyeurs à disques, tandis que les broyeurs à cylindres produisent des courbes de distribution plus uniformes et plus étroites, ce qui les rend idéaux pour les extractions à usage unique.

De nombreuses usines de fabrication de capsules utilisent des broyeurs à cylindres plus grands, comme le produit phare MPE IMD 999, qui peut alimenter plusieurs machines d’emballage de capsules. Selon Ephraim, cette configuration permet d’obtenir une mouture et une densité techniquement parfaites, mais n’est pas aussi idéale dans certains cas qu’un seul broyeur plus petit alimentant une seule machine d’emballage.

« Beaucoup de ces machines d’emballage de capsules auraient une capacité de 150 à 250 kilogrammes de café par heure », explique Ephraïm. « Donc, vous aviez ce grand broyeur et cette petite machine d’emballage et soit c’était exagéré pour la machine d’emballage, soit vous aviez deux machines d’emballage qui étaient alimentées par un broyeur. Mais en raison de la façon dont les machines d’emballage à portion individuelle fonctionnent, il n’est pas toujours optimal d’avoir un broyeur desservant deux ou trois machines d’emballage.

Innovation et adaptation

La réponse de MPE à ce problème est la meuleuse compacte à rouleaux Mini.Max, dont la première a été livrée à un client en Belgique en 2019. Le Mini.Max original produit 150 kilogrammes par heure d’un café de 300 microns pour des capsules compatibles Nespresso/Dolce Gusto, avec une densité idéale.

Selon Ephraim, la philosophie de conception des broyeurs Mini.Max consiste à utiliser toute la technologie et les capacités des granulateurs de capsules IMD de taille normale de MPE et à créer des broyeurs de taille compacte et produisant un rendement qui peut parfaitement correspondre à une machine de remplissage de capsules.

Il n’a pas fallu longtemps pour que les machines d’emballage compatibles Nespresso changent et soient conçues avec un débit plus élevé. C’est ainsi que MPE a créé le Super.Max, une nouvelle variante du Mini.Max avec des rouleaux plus longs, produisant un débit plus élevé de café moulu (240 kilogrammes par heure à 300 microns) dans une hauteur et un encombrement réduits, dans ce qui, selon Ephraim, est la solution idéale pour les grandes machines d’emballage de style Nespresso.

Une victoire sans compromis

Le premier Super.Max a été livré en 2022. Les moulins Super.Max et Mini.Max sont tous deux soutenus par la technologie de normalisation brevetée Vortex de MPE pour aider à garantir un café parfaitement densifié du début de la phrase de broyage jusqu’à la fin du lot. Ce système contrôle la densité et les particules fines flottantes à l’aide de divers capteurs en temps réel.

« Il y a deux parties à jouer. Il y a la granulométrie, ou la distribution des particules, qui est le numéro un. L’autre partie se trouve dans notre densifiant/normalisateur où vous avez le contrôle, de sorte que vous avez juste la bonne quantité de densité pour mettre 5,5 grammes dans une capsule avec un pourcentage optimal de fines », explique Ephraim. « Vous ne voulez pas qu’il soit trop dense ou trop moelleux. »

Les moulins des séries Super.Max et Mini.Max contiennent la même technologie que celle disponible avec les moulins phares de la série Gemini de MPE. La technologie de refroidissement par eau de pointe de MPE est également intégrée aux moulins Mini et Super.Max.

« Chaque fois que vous moudez du café, vous utilisez de l’énergie et la forme finale de toute énergie est la chaleur », explique Ephraïm. « Les substances volatiles et aromatiques du café s’évaporent à des températures très basses, certaines d’entre elles aussi basses que 105 à 110 degrés Fahrenheit (environ 41 à 43 °C), il est donc de bonne pratique de fabrication du café de préserver ces éléments.

« Vous voulez créer un environnement à basse température à l’intérieur du moulin, en maintenant le café à 75 degrés [Fahrenheit] pour éviter la perte de composés volatils et aromatiques du café. Plus le café est frais, mieux vous vous portez.

Le Super.Max dispose de rouleaux réfrigérés pour une préservation maximale de l’arôme et des substances volatiles du café, ainsi que de déflecteurs de glace noire avec technologie vibrante pour assurer un flux constant de café à travers le moulin. L’ensemble du processus est un fonctionnement de contrôleur logique programmable piloté par une recette, pour une automatisation complète de la cohérence et de la flexibilité des lots.

Ephraim affirme que pour les capsules compatibles Nespresso en particulier, l’informatisation produit un lot bien meilleur qu’un humain, et il est fier du sens aigu de l’innovation de l’entreprise.

Célébration de ses 65 ans

« La grande majorité des produits que nous vendons aujourd’hui n’ont pas été inventés il y a 25 ans. Notre objectif est que, dans 20 ans, la grande majorité de l’activité soit constituée de nouveaux produits qui n’ont pas encore été inventés. Nous pensons que nos activités futures refléteront notre R&D, ce qui se traduira par de nouveaux produits », déclare Ephraim. « Nous célébrons notre 65e année d’activité, et plus de 95 % de nos produits aujourd’hui n’ont pas été inventés il y a 40 ans. »

Ephraim dit que l’entreprise garde constamment un œil sur le marché. Il souligne que la technologie des capsules Nespresso elle-même est relativement nouvelle et a révolutionné l’industrie du café.

« Le monde change, et notre entreprise doit changer avec lui. Nous sommes restés bien informés des derniers développements », dit-il. « Le Super.Max représente la dernière conception en tandem, car le Mini.Max original a été construit pour une capacité de 150 kilogrammes par heure, et maintenant le monde a changé et le Super.Max répondra à l’exigence de 240 kilogrammes par heure. »

L’observation de MPE est qu’elle doit trouver un broyeur plus grand pour répondre aux plus grandes capacités d’emballage, et Ephraim s’attend à ce que dans un avenir proche, elle doive s’adapter à nouveau.

« Mais à l’heure actuelle, le Super.Max encapsule les dernières nouveautés en matière de conception et de densification de broyeurs à rouleaux de précision, ce qui donne un produit à portion unique qui ne laisse rien à désirer en matière d’expérience de l’utilisateur final », dit-il.

Pour plus d’informations, visitez mpechicago.com

Cet article est paru dans le numéro de septembre/octobre 2022 de Global Coffee Report, publié par Prime Creative Media basé en Australie. Par conséquent, le style et l’orthographe de cet article sont conformes à l’anglais australien standard.