Bakery Co.* es una empresa multimillonaria de procesamiento de alimentos que produce una popular galleta para el desayuno (y varias variaciones) que consiste en copos de avena, hojuelas de centeno, varias harinas y otros ingredientes. Estas recetas, aunque no eran demasiado complicadas, se volvieron difíciles de escalar con el sistema de procesos existente de Bakery Co. y los gerentes de producción estaban experimentando problemas de control de calidad antes de la participación de MPE.

NECESIDADES DE BAKERY CO.

- El mayor problema fue que después de mezclar los ingredientes secos; Las harinas, edulcorantes y aditivos se segregarían durante el transporte a través de un sistema de tubos neumáticos a un llenador de supersacos. No hace falta decir que este problema creó dolores de cabeza para los gerentes de producción

- Los gerentes de planta también querían encontrar un sistema de proceso de reemplazo que requiriera menos mantenimiento y redujera los costos de energía, ya que sus transportadores neumáticos consumían mucha electricidad, eran bastante ruidosos y requerían un mantenimiento frecuente

LA SOLUCIÓN DE MPE

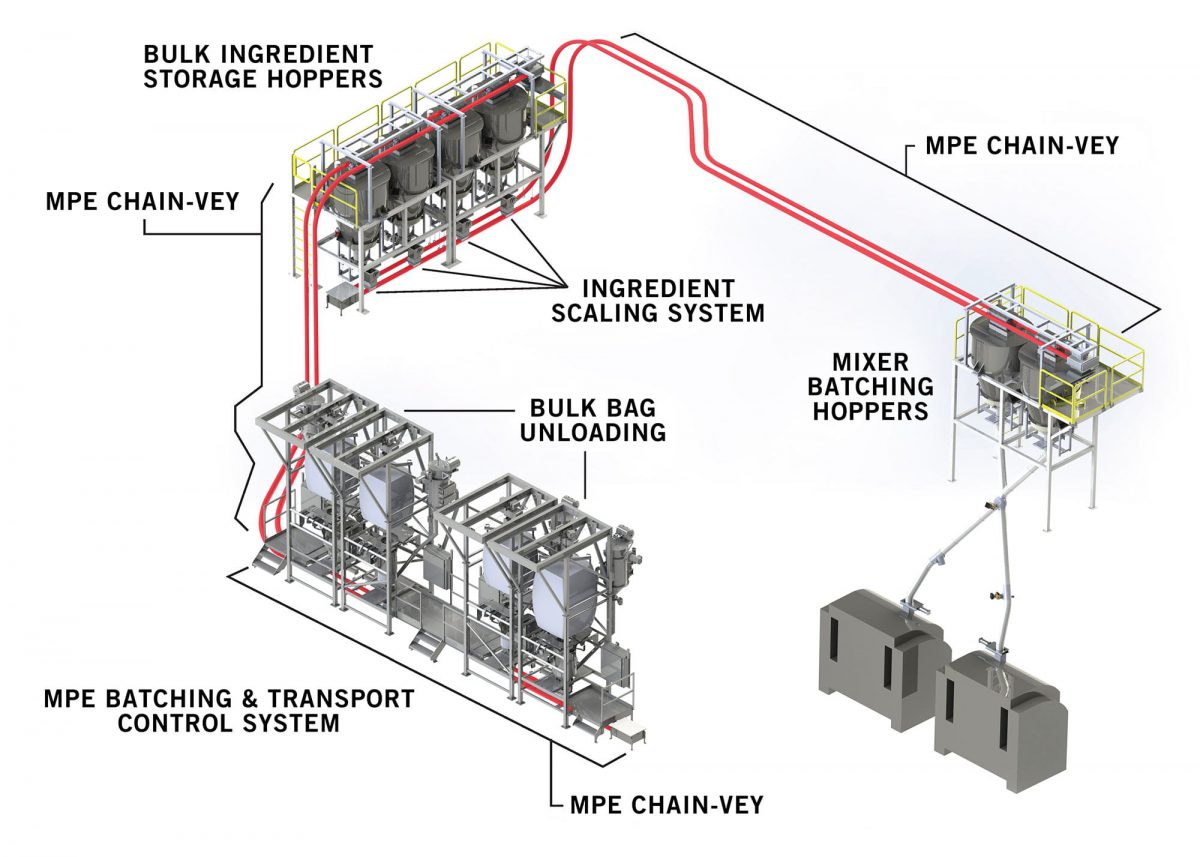

MPE diseñó un sistema de proceso completamente nuevo para Bakery Co. en el siguiente orden:

- Descargadores de paquetes a granel (también conocidos como supersacos) que alimentan un transportador de arrastre tubular

- Transporte a tolvas de compensación estacionarias en celdas de carga (básculas grandes) con fondos de tolvas activos para garantizar una salida posterior constante de ingredientes secos a los alimentadores de pérdida de peso

- Los comederos para adelgazar garantizan una dispensación precisa de los ingredientes de acuerdo con las recetas

- A continuación, alimente los ingredientes medidos a un segundo transportador de arrastre tubular que los transporta a una mezcladora de cinta

- Después de la mezcla, la mezcla (aún seca) se alimenta a un tercer transportador de arrastre tubular para su transporte a un llenador de supersacos posterior para su almacenamiento hasta la producción de horneado

UNA IMAGEN VALE MÁS QUE MIL PALABRAS

EL RESULTADO

Los ingredientes de los supersacos se descargan rápidamente sin desperdicio y se transportan de manera eficiente al almacenamiento provisional; los ingredientes se miden con precisión y se transportan a las tolvas de mezcla; la integridad del producto se mantiene durante el transporte desde los mezcladores hasta los supersacos finales; todo a una fracción del uso de electricidad y la contaminación acústica. Mientras tanto, las galletas para el desayuno de Bakery Co. nunca supieron mejor.

* Sustituimos el nombre real de nuestro cliente con el nombre ficticio Bakery Co.