De marktvraag naar precisiedeeltjes groeit. Naarmate bedrijven ernaar streven de producteigenschappen te verbeteren, een hogere procesefficiëntie te bereiken en minder energie te verbruiken, worden walsmolentechnologieën steeds belangrijker.

Het is een krimpende wereld. Sneller transport, directe internetinformatie en onmiddellijke communicatie zorgen er allemaal voor dat onze enorme planeet, voor alle praktische doeleinden, een stuk kleiner en veeleisender is dan vroeger.

In de productiewereld van vandaag eisen bedrijven ook veel meer van hun verwerkingsapparatuur. Meer specifiek streven ze naar concurrentievoordelen door verbeterde producteigenschappen, hogere procesefficiëntie en minder energieverbruik.

Waarom uniformiteit maximaliseren?

In veel toepassingen voor deeltjesreductie is het belangrijkste doel het maximaliseren van de uniformiteit van deeltjes.

Neem bijvoorbeeld koffie. In de VS wordt koffie meestal gemalen om een maximale opbrengst te bereiken op een groottebereik van 16 x 40 US Mesh (1.170 tot 590 micron) met minimale “boetes” (in dit geval deeltjes kleiner dan 40 Mesh). Na het malen wordt de koffie niet geclassificeerd, maar gaat deze direct naar de verpakking.

Dit type gestroomlijnd proces vereist zowel uniformiteit van de precisiemaling als ultieme productconsistentie. Als de maalgraad varieert of als er extra fijne deeltjes (of stof) ontstaan, extraheert de koffie te veel tijdens het zetproces. Deze overmatige extractie verhoogt de bitterheid van de koffie.

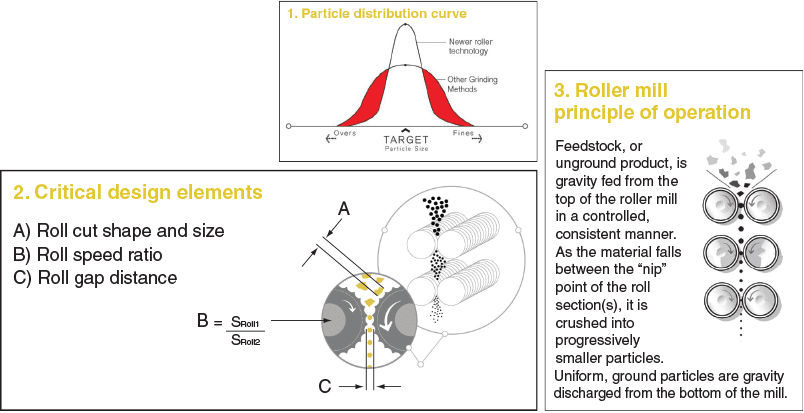

In andere toepassingen voor deeltjesreductie moet aan strenge eisen voor de deeltjesgrootte worden voldaan en daarom is productclassificatie vereist. Wanneer dit het geval is, worden boetes vaak weggegooid, opnieuw verwerkt of gebruikt op een secundaire markt (figuur 1). In beide gevallen gaat er geld verloren en wordt energie verspild.

Optimale toepassingen

Over het algemeen zijn er twee factoren die het gebruik van nieuwere roltechnologie voor selectie als de optimale methode voor deeltjesreductie voor elke toepassing uitsluiten: (1) het te vermalen product is niet brokkelig of breekbaar/breekbaar, of (2) er is geen waarde te behalen met het handhaven van een uniforme deeltjesgrootte met minimale fijne deeltjes.

Als echter aan beide bovenstaande voorwaarden wordt voldaan, zal de nieuwere roltechnologie superieure deeltjesreductieresultaten opleveren ten opzichte van elke andere freesmethode, met name in die toepassingen waar het gewenste gemiddelde deeltjesgroottebereik tussen 100 en 1.500 micron ligt.

De variabelen die een rol spelen

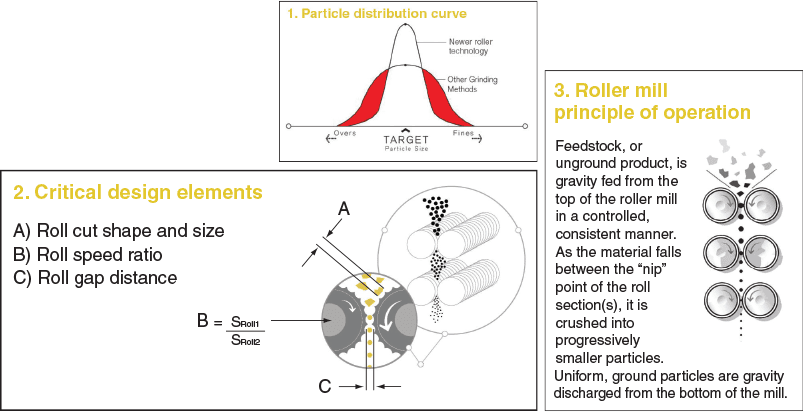

Nieuwere walsmolentechnologie (MPE Gran-U-Lizer) houdt zich aan drie kernprincipes om een uitstekende maatverdeling te behouden (Afbeelding 2).

Ten eerste zijn de gebruikte rollen meestal niet glad. Ze zijn in feite op maat gemaakt gegolfd (of gegroefd) voor elke specifieke toepassing.

Er zijn letterlijk duizenden verschillende golvingen die op een bepaalde rol kunnen worden aangebracht. Door praktijklabtests uit te voeren, kan de beste configuratie voor een bepaalde toepassing worden bepaald.

Rollen kunnen worden gegroefd met golvingen die ofwel over de lengte van de rol (longitudinaal) of rond de omtrek van de rol (circumferential) lopen. Fluiten in elke golf kunnen zowel in vorm als in grootte variëren.

Sommige producten vereisen bijvoorbeeld acht groeven per inch, terwijl andere 30 groeven gebruiken, afhankelijk van variabelen zoals materiaalhardheid en gespecificeerde grootte.

De tweede belangrijke onderscheidende variabele is de relatieve rolsnelheid, of differentiële rolsnelheid. Door de rollen met de ideale relatieve snelheid te laten draaien terwijl het materiaal er doorheen gaat, wordt het gewenste afschuifeffect bereikt.

Als de ene rol bijvoorbeeld met 500 tpm draait en de andere met 1.000 tpm, wordt de relatieve rolsnelheid gedefinieerd op 2:1 (1.000:500).

De relatieve rolsnelheidsverhouding is evenredig met de hoeveelheid afschuiving die wordt uitgeoefend op een deeltje dat door het “knijppunt” van een rol gaat (Figuur 3). Hoe hoger de afschuiving, hoe meer scheuring het geplette deeltje krijgt. Afhankelijk van de materiaaleigenschappen en de gebruikte rolsneden heeft deze relatie een duidelijke invloed op de deeltjesgrootteverdeling.

Ten derde heeft de operator de mogelijkheid om de productgrootte te regelen door de opening tussen de rollen te verbreden of te verkleinen. De rolopeningen kunnen in een oogwenk worden aangepast om de deeltjesgrootteverdelingen “on the fly” in enkele seconden te wijzigen, waardoor het niet nodig is om een continu proces af te sluiten en snelle omschakelingstijden tussen verschillende maalinstellingen mogelijk zijn.

Het meest kritische element van deze fine-tuning-mogelijkheid is de noodzaak om de rollen parallel te houden. Perfect parallelle walsen zijn een hoeksteen van deze walstechnologie.

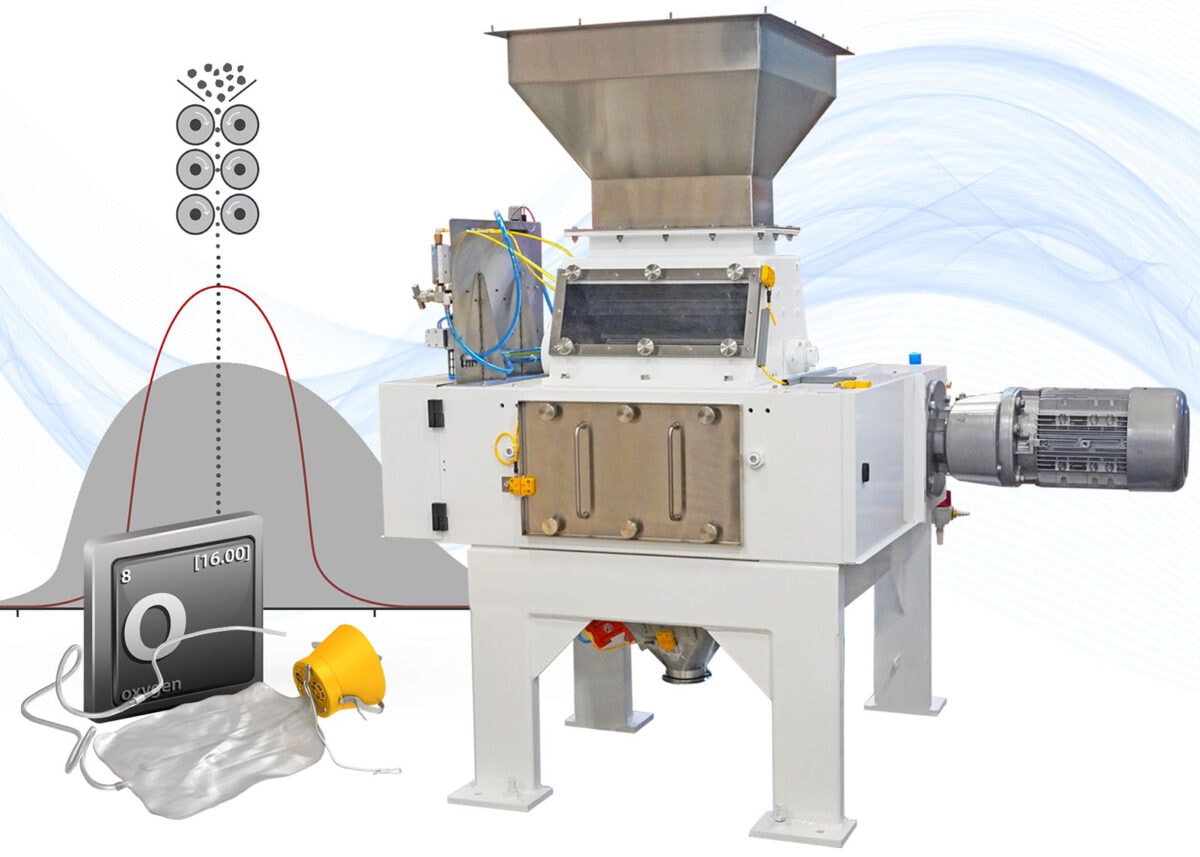

Gecontroleerde explosies

De roltechnologie is in de afgelopen 50 jaar geëvolueerd en veel verfijnder geworden. Sommigen denken misschien nog steeds aan walstechnologie in zijn ruwste vorm, met “brekers” die lukraak brokkelige materialen verpulveren tot een kleiner formaat, maar de walsen van vandaag zijn ontworpen om “gecontroleerde explosies” te produceren die een volledig gecontroleerde en hoogtechnologische deeltjesreductie bereiken.

Brokkelige materialen – in feite alle materialen die kunnen breken in plaats van onder druk plat te worden – kunnen nu in omvang worden verkleind met minder stof, minder fijne deeltjes en een grotere uniformiteit.

In vergelijking met alternatieve maalmethoden worden de eindige voordelen van deze walsmolentechnologie zelfs dramatisch duidelijk. Vergelijk bijvoorbeeld walsmolens met hamermolens, die bij hoge snelheden door impact malen en vertrouwen op een geperforeerde zeef om de deeltjesgrootte te regelen. Walsmolens creëren doorgaans 50-75% minder stof en verbeteren de gewenste deeltjesuniformiteit met 50-100%.

En aangezien hamermolens en andere methoden voor het frezen van slijtage afhankelijk zijn van meerdere effecten, vereisen ze doorgaans een relatief hoger energieverbruik. Energiebesparing kan een belangrijke reden zijn om voor walsmolens te kiezen in plaats van voor meer traditionele methoden. Vanwege hun efficiënte reductiewerking zullen walsmolenmolens zelfs 15-40% meer tonnage per uur produceren bij een bepaald vermogen dan hamermolens.

Walsmolentechnologie is niet noodzakelijkerwijs de beste technologie voor elke toepassing. Als u op zoek bent naar zeer fijn slijpen met einddeeltjes in het bereik van 40 micron, zijn pinmolens wellicht de beste optie, ook al hebben pennenmolens enkele inherente nadelen, waaronder relatief lage capaciteiten met vrij hoge bedrijfs- en kapitaalkosten.

Maar als u op zoek bent naar superieure, gecontroleerde reductie voor distributiedoelen van 100 tot 1.500 micron en u werkt met brokkelige materialen, dan is walsmolentechnologie uw beste optie.

Groeiende markten

De marktvraag naar precisiedeeltjes groeit. Naarmate bedrijven ernaar streven de producteigenschappen te verbeteren, een hogere procesefficiëntie te bereiken en minder energie te verbruiken, worden de gebruikte walsfreestechnologieën steeds belangrijker.

Over het algemeen zien we dat voedings-, chemische, minerale en farmaceutische bedrijven voortdurend vragen naar verbeteringen op het gebied van deeltjesreductie.

Meer specifiek zijn er twee markten waarvoor we de komende jaren zeer hoge verwachtingen hebben: de koolstof- en superabsorberende industrieën.

Naarmate deze materialen meer gemeengoed worden, worden productie-efficiëntie en productkwaliteit steeds belangrijker.

Er zou een grote vraag moeten zijn naar actieve kool voor lucht- en waterzuivering, evenals koolstofelektrolyten, die worden gebruikt in het staalproductieproces.

Hetzelfde verhaal geldt voor superabsorberende materialen, die in verschillende toepassingen worden gebruikt, van servetten tot landbouw. Naarmate de markt voor superabsorberende middelen volwassener wordt, neemt de concurrentie toe en wordt de efficiëntie van de productie steeds belangrijker.

Kortom, als een bedrijf de grootte van brokkelige deeltjes, afval en kosten wil verminderen, wordt de gecontroleerde deeltjesreductietechnologie van walsmolens steeds meer de juiste keuze.