In deze casestudy onderzoeken we het gebruik van MPE’s precisieapparatuur voor het verkleinen van de deeltjesgrootte voor het vermalen van siliciumkorrels tot zaad voor wervelbedreactoren (FBR’s). Dit proces is de sleutel tot het produceren van een extreem zuiver silicium met een fractie van de energie in vergelijking met andere raffinagemethoden.

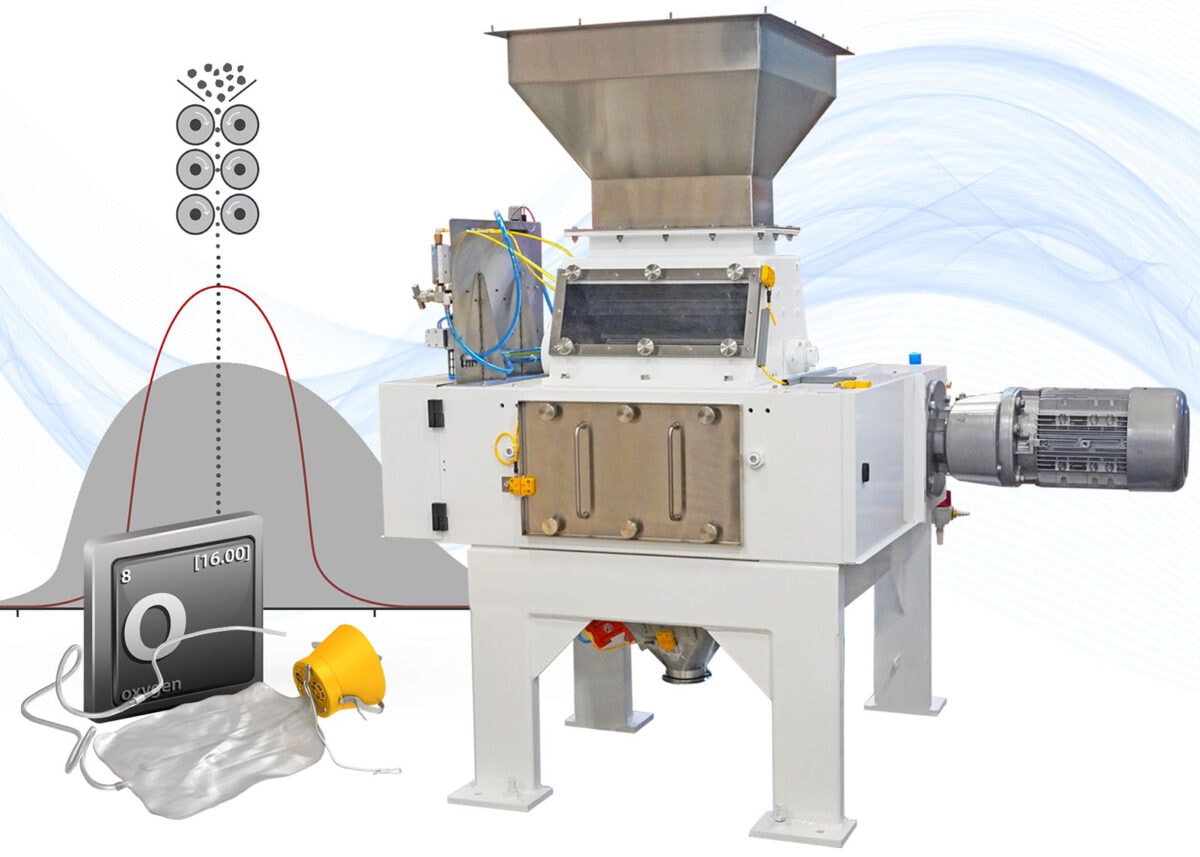

Een MPE-engineered Gran-U-Lizer met speciale keramische rollen en non-ferro productcontactoppervlakken die worden gebruikt voor het verkleinen van silicium, blinkt om twee redenen uit in het gebruik ervan:

- Het verkleint siliciumkorrels tot smalle deeltjesgrootteverdelingen (met een bereik van 200-450 μm), ideaal voor siliciumzaad; dit is een van de variabelen die belangrijk zijn voor het handhaven van het continue FBR-proces.

- Het behoudt de zuiverheid van de productstroom. Normale verkleiningstechnologie zou onaanvaardbare niveaus van ijzerhoudende verontreinigingen en/of andere niet-siliciumelementen met zich meebrengen. De Gran-U-Lizers van MPE geven aanzienlijk minder verontreinigingen af dan elke andere technologie voor het verkleinen van de grootte. Dit verschil vertaalt zich in silicium met een hogere zuiverheid, wat resulteert in meer winstgevendheid voor de fabrikant.

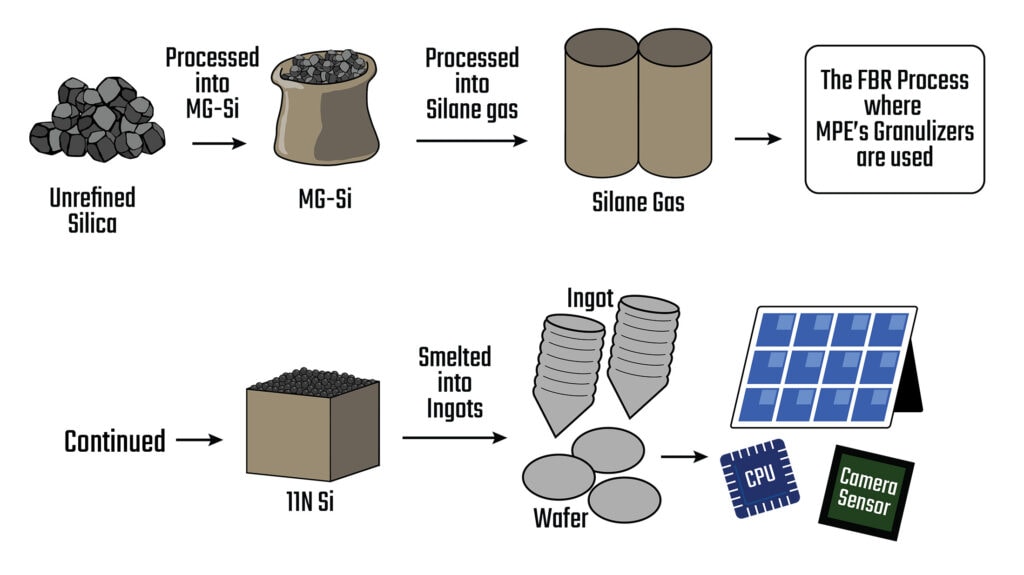

Processtroom van het omzetten van silica naar eindproducten, en waar MPE daarin past

Ongeraffineerd silica (meestal kwarts) wordt eerst verwerkt tot silicium van metallurgische kwaliteit (MG-Si). Vervolgens wordt de MG-Si verwerkt tot silaangas. Vervolgens combineren wervelbedreactoren (FBR’s), met behulp van MPE-granulizers, silaangas, siliciumzaad en waterstof om ultrazuivere stukjes silicium te produceren. Stukjes silicium worden vervolgens tot blokken gesmolten en tot wafels gesneden. Deze chips komen terecht in veel producten zoals zonnecellen, camerasensoren en computerchips.

Wat zijn FBR’s?

FBR’s zijn een relatief nieuwere verfijningstechnologie die silaangas (SiH4) en siliciumzaad (Si) omzet in 99,9999% zuivere (of meer) siliciumkorrels. Producenten smolten vervolgens de siliciumkorrels die uit het FBR-proces kwamen tot blokken. Fabrikanten van computerchips, CPU’s, beeldsensoren en fotovoltaïsche cellen snijden deze staven in wafers om hun producten te maken.

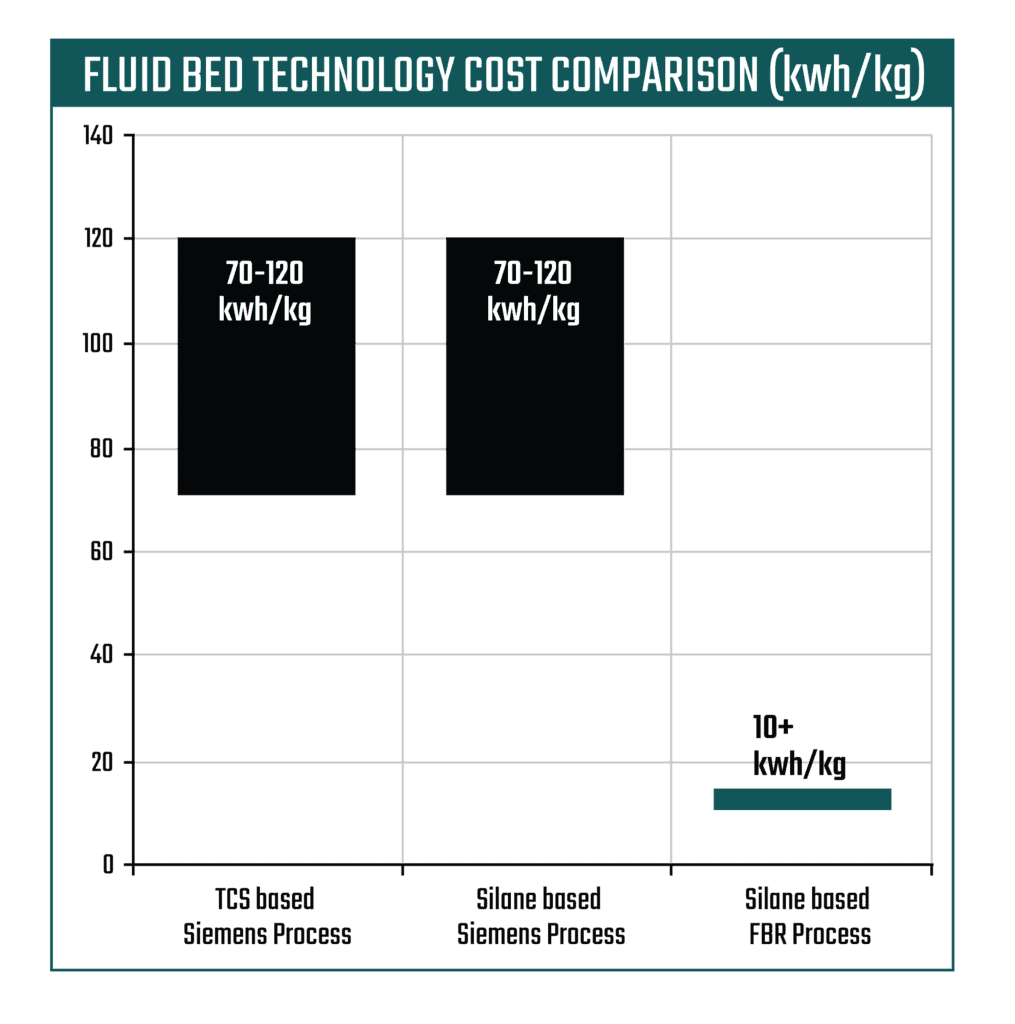

FBR’s zijn een veelbelovend alternatief voor de Siemens-methode (ook wel het Siemens-proces genoemd), een veel gebruikelijkere productietechnologie voor het produceren van geraffineerd silicium om blokken van te maken. De Siemens-methode is een relatief volwassen technologie, terwijl FBR’s pas sinds kort op grote schaal worden toegepast.

Een belangrijke factor die deze twee technologieën onderscheidt, is hun energieverbruik. De Siemens-methode verbruikt enorme hoeveelheden energie, en dus zijn dit soort faciliteiten alleen winstgevend als elektriciteit overvloedig en goedkoop is. FBR’s daarentegen gebruiken 90% minder energie om dezelfde hoeveelheid silicium te produceren in vergelijking met de Siemens-methode. Het lagere elektriciteitsverbruik betekent dat FBR’s winstgevend kunnen worden geëxploiteerd in veel landen en regio’s die anders niet winstgevend zouden zijn om in te opereren. Daarnaast leveren FBR’s ook veel milieuvoordelen op.

Waarom zouden producenten de Siemens-methode verkiezen boven FBR’s?

FBR’s zijn moeilijk te schalen en te bedienen. Fabrieksingenieurs zijn pas onlangs begonnen met het overwinnen van de uitdagingen van het schalen van FBR’s, die afhankelijk zijn van vloeistofdynamica die plaatsvindt in een continu proces – niet een batchproces zoals in de Siemens-methode. Omdat FBR-technologie pas sinds kort marktrijp is en een enorme investering vooraf vereist, zijn FBR’s op het moment van publicatie van dit artikel slechts goed voor 5% van de siliciumproductie.

De siliciummarkt en het belang van zuiverheid

Een deel van het succes (d.w.z. winstgevendheid) van raffinaderijen is hun vermogen om silicium met een hoge zuiverheid te produceren, zo niet gewoon de hoogst mogelijke zuiverheid. Silicium met een hogere zuiverheid kan bijvoorbeeld worden gebruikt voor zonnecellen met een grotere efficiëntie, wat een grotere elektrische output en levensduur van het product oplevert.

Veel voorkomende toepassingen van geraffineerd silicium op basis van zuiverheid zijn:

- Polykristallijn silicium heeft over het algemeen een minimale zuiverheid van “6N” (een industrieterm vanwege de zes cijfers: 99,9999%). Dit wordt vaak gebruikt in PV-cellen en kan daarom ook wel silicium van zonnekwaliteit (SiSG) worden genoemd.

- Monokristallijn silicium (ook wel eenkristallijn silicium genoemd) vereist een bereik van 9N tot 11N. Ook dit wordt vaak gebruikt in PV-cellen (die een hoger rendement hebben [d.w.z. elektrisch vermogen] en die over het algemeen langer meegaan). De hoogste kwaliteiten, zoals 11N, worden ook gebruikt om halfgeleiders te maken.

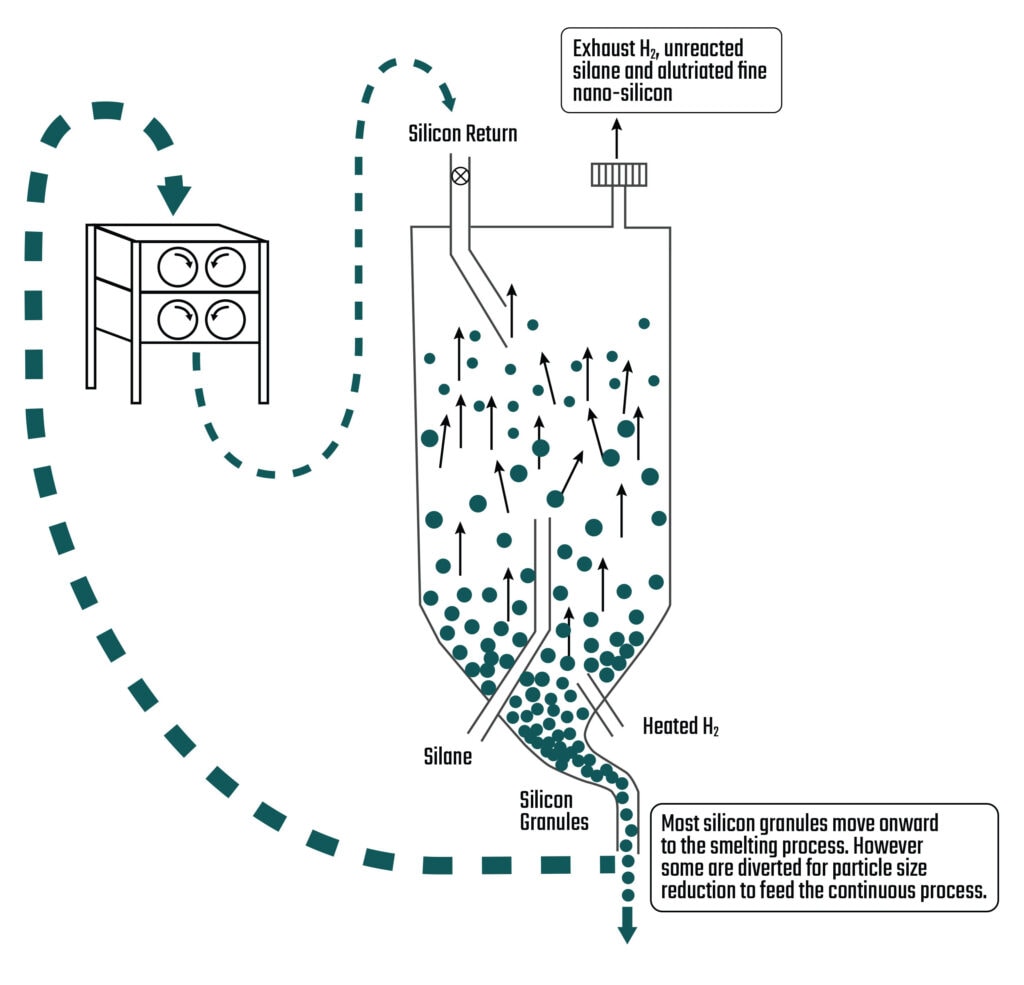

FBR’s zijn in staat om tot 11N puur silicium te maken. Hoe zuiverder het resulterende silicium echter is, hoe belangrijker de vervuiling tot een minimum wordt beperkt (bijv. lage delen per miljard) tijdens de verwerking van het siliciumzaad. Nauwkeurige vermindering van de deeltjesgrootte, waarvan MPE de meest vooraanstaande wereldleider is, is van vitaal belang voor de vloeistofdynamica in FBR’s. Een manier om je de binnenkant van een FBR voor te stellen, is het creëren van een omgeving waarin een vaste stof (siliciumzaad) en gassen (waterstof en silaan) samen bewegen als een vloeistof. Daarom moet de precisieverkleining van de deeltjesgrootte van siliciumzaad nauwkeurig worden uitgevoerd, met zo min mogelijk verontreiniging en op industriële schaal om een FBR met succes te laten werken.

Hoe FBR’s werken en de betekenis van MPE achter FBR’s

FBR’s werken door silaangas en waterstof in een kamer te pompen, samen met klein, sterk gezuiverd siliciumzaadmateriaal. In de FBR wordt silaan afgebroken, siliciumatomen zetten zich af op het zaad en het resultaat is grotere korrels van zeer zuiver silicium (tot 11N).

De grotere siliciumkorrels verlaten de FBR aan de onderkant. De meeste van deze korrels worden meegenomen naar een smeltproces. Een kleine hoeveelheid siliciumkorrels wordt echter uit de productstroom gehaald om weer siliciumzaad te worden met behulp van een MPE Gran-U-Lizer. Het proces is veel energiezuiniger in vergelijking met andere raffinagemethoden, zoals de Siemens-methode. De voordelen van FBR’s worden op verschillende manieren gerealiseerd; Meer regio’s in de wereld zijn in staat om siliciumraffinagefabrieken te exploiteren, waardoor de kosten van op silicium gebaseerde eindgebruikersproducten zoals zonnecellen en halfgeleiders worden verlaagd en minder externe effecten op het milieu worden verminderd.

Voor meer informatie over onze technische apparatuur voor het verkleinen van de deeltjesgrootte voor silicium, bel +1-773-254-3929 of e-mail [email protected].