La demande du marché pour les particules de précision augmente. Alors que les entreprises s’efforcent d’améliorer les caractéristiques des produits, d’atteindre une plus grande efficacité des processus et d’utiliser moins d’énergie, les technologies de laminage deviennent de plus en plus importantes.

C’est un monde qui se rétrécit. Des transports plus rapides, des informations instantanées sur Internet et une communication immédiate se combinent pour rendre notre énorme planète, à toutes fins pratiques, beaucoup plus petite et beaucoup plus exigeante qu’elle ne l’était auparavant.

Dans le monde manufacturier d’aujourd’hui, les entreprises exigent également beaucoup plus de leurs équipements de traitement. Plus précisément, ils recherchent des avantages concurrentiels grâce à de meilleures caractéristiques de produit, à une efficacité accrue des processus et à une consommation d’énergie réduite.

Pourquoi maximiser l’uniformité ?

Dans de nombreuses applications de réduction des particules, l’objectif le plus important est de maximiser l’uniformité des particules.

Prenez le café, par exemple. Aux États-Unis, le café est généralement moulu pour obtenir un rendement maximal sur une gamme de tailles de 16 x 40 mailles américaines (1 170 à 590 microns) avec des « fines » minimales (dans ce cas, des particules inférieures à 40 mailles). Après la mouture, le café n’est pas classé mais passe directement à l’emballage.

Ce type de processus rationalisé exige à la fois une uniformité de mouture de précision et une cohérence ultime du produit. Si la taille de la mouture varie ou si des fines supplémentaires (ou de la poussière) sont créées, le café s’extrait trop pendant le processus d’infusion. Cette surextraction augmente l’amertume du café.

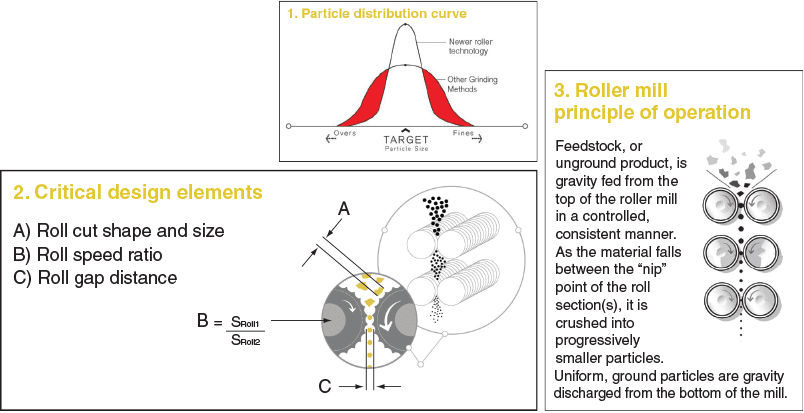

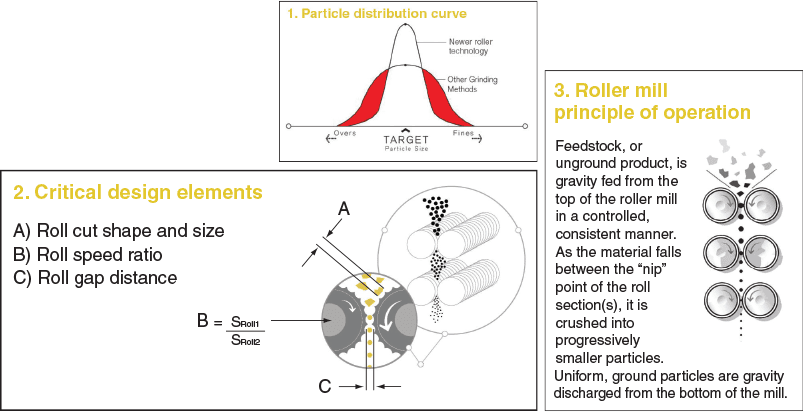

Dans d’autres applications de réduction des particules, des exigences strictes en matière de taille des particules doivent être respectées et, par conséquent, une classification du produit est requise. Lorsque c’est le cas, les fines sont souvent jetées, retraitées ou utilisées sur un marché secondaire (figure 1). Dans les deux cas, il y a perte d’argent et d’énergie.

Applications optimales

En général, deux facteurs excluent l’utilisation d’une technologie de rouleau plus récente pour la sélection comme méthode de réduction des particules optimale pour toute application : (1) le produit à broyer n’est pas friable ou fragile/cassant, ou (2) il n’y a aucune valeur à tirer du maintien d’une taille de particule uniforme avec un minimum de fines.

Cependant, si les deux conditions ci-dessus sont remplies, la nouvelle technologie de rouleau fournira des résultats de réduction des particules supérieurs à toute autre méthode de broyage, en particulier dans les applications où la plage de taille moyenne des particules souhaitée est comprise entre 100 et 1 500 microns.

Les variables en jeu

La nouvelle technologie de broyeur à cylindres (MPE Gran-U-Lizer) adhère à trois principes de base afin de maintenir une excellente distribution granulométrique (Figure 2).

Tout d’abord, les rouleaux utilisés ne sont généralement pas lisses. Ils sont, en fait, ondulés (ou rainurés) sur mesure pour s’adapter à chaque application spécifique.

Il y a littéralement des milliers d’ondulations différentes qui peuvent être appliquées à un rouleau donné. En effectuant des tests en laboratoire dans un environnement réel, il est possible de déterminer la meilleure configuration pour une application donnée.

Les rouleaux peuvent être rainurés avec des ondulations qui s’étendent soit sur toute la longueur du rouleau (longitudinale), soit autour de la circonférence du rouleau (circonférentielle). Les cannelures à l’intérieur de chaque ondulation peuvent varier à la fois en termes de forme et de taille.

Par exemple, certains produits nécessitent huit cannelures par pouce, tandis que d’autres utilisent 30 cannelures en fonction de variables telles que la dureté du matériau et la taille spécifiée.

La deuxième variable différenciatrice importante est le rapport de vitesse de roulement relatif, ou vitesse de roulis différentielle. En faisant fonctionner les rouleaux à la vitesse relative idéale lorsque le matériau les traverse, vous obtiendrez l’effet de cisaillement souhaité.

Par exemple, si un rouleau tourne à 500 tr/min et l’autre à 1 000 tr/min, la vitesse relative du rouleau est définie à 2:1 (1 000:500).

Le rapport relatif de vitesse de roulis est proportionnel à la quantité de cisaillement appliquée à une particule passant par le point de pincement d’un rouleau (Figure 3). Plus le cisaillement est élevé, plus la particule broyée est déchirée. En fonction des propriétés du matériau et des coupes de rouleaux utilisées, cette relation a un impact certain sur la distribution granulométrique.

Troisièmement, l’opérateur a la possibilité de contrôler la taille du produit en élargissant ou en rétrécissant l’espace entre les rouleaux. Les écarts entre les rouleaux peuvent être ajustés à la volée pour modifier la distribution granulométrique « à la volée » en quelques secondes, éliminant ainsi la nécessité d’arrêter un processus continu et permettant des temps de changement rapides entre les différents réglages de mouture.

L’élément le plus critique de cette capacité de réglage fin est la nécessité de maintenir les rouleaux parallèles. Des rouleaux parfaitement parallèles sont la pierre angulaire de cette technologie de broyeur à cylindres.

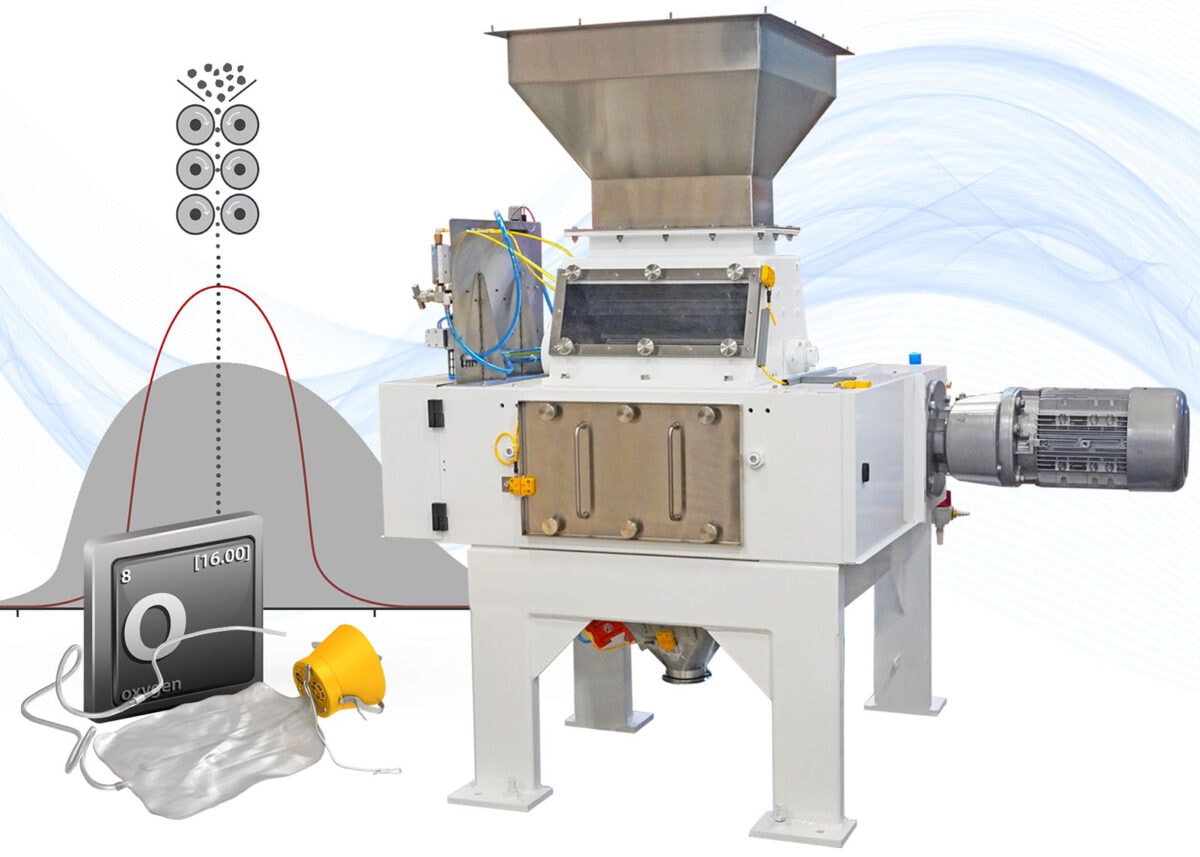

Explosions contrôlées

La technologie des rouleaux a évolué et s’est beaucoup affinée au cours des 50 dernières années. Certains peuvent encore penser à la technologie des rouleaux dans sa forme la plus rudimentaire, avec des « concasseurs » pulvérisant au hasard des matériaux friables jusqu’à une taille réduite, mais les rouleaux d’aujourd’hui ont été conçus pour produire des « explosions contrôlées » qui permettent une réduction de particules complètement contrôlée et hautement conçue.

Les matériaux friables – essentiellement tous les matériaux qui peuvent se briser au lieu de s’aplatir sous pression – peuvent désormais être réduits en taille avec moins de poussière, moins de fines et une plus grande uniformité.

En fait, par rapport aux autres méthodes de broyage, les avantages limités de cette technologie de broyeur à cylindres deviennent dramatiquement clairs. Par exemple, comparez les broyeurs à cylindres aux broyeurs à marteaux, qui broient par impact à grande vitesse et s’appuient sur un écran de calibrage perforé pour contrôler la taille des particules. Les broyeurs à cylindres créent généralement 50 à 75 % moins de poussière et améliorent l’uniformité des particules souhaitée de 50 à 100 %.

De plus, comme les broyeurs à marteaux et autres méthodes de broyage par attrition reposent sur plusieurs impacts, ils nécessitent généralement une consommation d’énergie relativement plus élevée. Les économies d’énergie peuvent être l’une des principales raisons d’opter pour des broyeurs à cylindres plutôt que des méthodes plus traditionnelles. En fait, en raison de leur action de réduction efficace, les broyeurs à cylindres produiront 15 à 40 % plus de tonnage par heure à une puissance donnée que les broyeurs à marteaux.

La technologie des broyeurs à cylindres n’est pas nécessairement la meilleure technologie pour chaque application. Si vous cherchez à produire un broyage très fin avec des particules finales de l’ordre de 40 microns, les broyeurs à broches peuvent être la meilleure option, même si les broyeurs à broches présentent certains inconvénients inhérents, notamment des capacités relativement faibles avec des coûts d’exploitation et d’investissement assez élevés.

Néanmoins, si vous recherchez une réduction supérieure et contrôlée pour des objectifs de distribution allant de 100 à 1 500 microns et que vous travaillez avec des matériaux friables, la technologie des broyeurs à cylindres est votre meilleure option.

Marchés en croissance

La demande du marché pour les particules de précision augmente. Alors que les entreprises s’efforcent d’améliorer les caractéristiques des produits, d’obtenir des efficacités de processus plus élevées et d’utiliser moins d’énergie, les technologies de broyeur à cylindres utilisées deviennent de plus en plus importantes.

En général, nous constatons que les entreprises alimentaires, chimiques, minérales et pharmaceutiques sont en demande continue pour des améliorations de la réduction des particules.

Plus précisément, deux marchés pour lesquels nous avons des attentes très élevées au cours des prochaines années sont les industries du carbone et des super-absorbants.

À mesure que ces matériaux deviennent plus courants, l’efficacité de la fabrication et la qualité des produits deviennent de plus en plus importantes.

Il devrait y avoir une forte demande de charbon actif pour la purification de l’air et de l’eau ainsi que d’électrolytes de carbone, qui sont utilisés dans le processus de fabrication de l’acier.

Il en va de même pour les matériaux super-absorbants, qui sont utilisés dans diverses applications, des serviettes de table à l’agriculture. Au fur et à mesure que le marché des super-absorbants mûrit, la concurrence s’intensifie et l’efficacité de la fabrication devient de plus en plus importante.

Fondamentalement, si une entreprise cherche à réduire la taille des particules friables, les déchets et les coûts, la technologie de réduction contrôlée des particules des broyeurs à cylindres devient de plus en plus la voie à suivre.