L’équipement de traitement moderne offre un aperçu de l’avenir de la fabrication de capsules de café.

Lorsque la technologie des capsules de café a été introduite pour la première fois aux États-Unis, peu de gens auraient pu prévoir l’impact impressionnant que ces petites dosettes auraient finalement sur l’industrie du café.

Dan Ephraim, président de Modern Process Equipment (MPE), se souvient de l’époque où l’un de ses clients a breveté la technologie pour la première fois il y a plus de 15 ans. Les dosettes de café (également appelées dosettes souples ou tampons) – le prédécesseur de la capsule – n’ayant jamais tout à fait décollé aux États-Unis, il dit que le potentiel commercial semblait limité dans un marché qui n’était pas habitué aux portions individuelles.

« À l’époque, la différence entre la technologie des capsules et celle des pods n’était pas si évidente », explique Ephraim. « Les deux étaient des systèmes à portion unique qui étaient peints avec le même pinceau. »

Une quinzaine d’années plus tard, les entreprises qui ont vu le potentiel de la technologie des capsules ont vu leur clairvoyance porter ses fruits. Le chef de file du marché américain, Green Mountain Coffee Roasters, a attribué 90 % de ses ventes nettes de 3,9 milliards de dollars américains aux systèmes d’infusion Keurig, aux accessoires et aux emballages individuels K-Cup. Le leader européen Nespresso est aujourd’hui présent dans plus de 60 pays à travers le monde, avec 180 000 clients uniques qui visitent quotidiennement sa boutique en ligne.

Scott Will, de MPE, affirme que la clé du succès des capsules par rapport aux dosettes a été la capacité à fournir de la qualité dans la tasse. « Il y a dix ans, quand on allait faire un café avec une dosette, ce n’était pas exceptionnel », dit Will. « Je me souviens de la première fois que j’ai essayé le café Kona dans une capsule, et c’était tellement incroyable – les saveurs ressortaient vraiment. La capacité de la capsule à offrir cette qualité a certainement quelque chose à voir avec son succès en Amérique du Nord.

Ephraïm souligne les limites des gousses dans l’impact des filtres en papier sur la qualité du café infusé. « Avec la nacelle, l’eau passe à travers le filtre des deux côtés. Cela rend le goût du café différent », dit-il. « La capsule, c’est comme préparer un pot de café frais. Vous pouvez contrôler les éléments autour de la chambre d’infusion. Si vous pouvez techniquement aplanir tous ces défis, alors vous pouvez faire une bonne tasse de café.

Comme tout succès du jour au lendemain, Ephraim dit qu’il a fallu un certain temps pour que cette technologie « se mette au point » avant de décoller aux États-Unis. C’est cette base de qualité qui sert aujourd’hui de base au développement futur des capsules de café aux États-Unis, et même dans le monde entier. En tant que pionnier dans le développement de l’équipement des premières capsules de café, MPE est bien placé pour être à l’avant-garde de la technologie.

Du point de vue de la fabrication, lorsque MPE a été approché pour la première fois pour aider à la production de capsules de café aux États-Unis, le perfectionnement de la mouture était un objectif central du développement technologique. Ephraim explique que la mouture basée sur la performance des capsules de café est assez technique. Semblable aux paramètres utilisés par les baristas sur une machine à expresso, l’uniformité et la taille des particules de la mouture doivent être très précises pour produire une tasse de qualité.

Du point de vue de la fabrication, la mouture est encore plus critique pour garantir que les opérations de l’usine fonctionnent à leur capacité maximale. « Nous avons vu des usines augmenter leur capacité de 200 unités par minute à 800 », explique Ephraim. « À ces taux, il est essentiel de remplir chaque capsule avec précision, avec une quantité spécifique de café. » Pour répondre à ce besoin, MPE a ajouté des éléments de normalisation et de densification à ses meuleuses. Les éléments de densification normalisent la quantité de café dans chaque capsule, tout en augmentant la densité pour s’assurer que le café s’adapte aux dosettes.

La capacité de contrôler ces deux éléments devient primordiale si l’on considère que le café utilisé ne sera jamais un facteur constant. Des différentes origines aux méthodes de torréfaction, les caractéristiques physiques du café varient constamment. Les développements de MPE se sont concentrés sur la façon de contrôler ces facteurs, tout en augmentant la capacité de fabrication d’une usine.

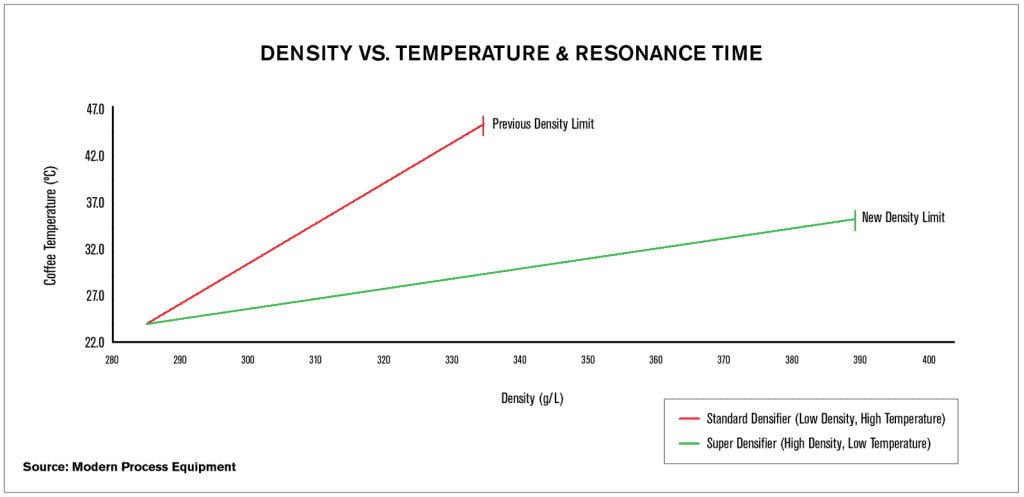

Dans le processus, MPE a développé le MPE Vortex Super Homogénéisateur. Le Vortex peut augmenter les niveaux de densité jusqu’à deux fois la plage précédemment réalisable. La configuration révolutionnaire optimise les vitesses de densification pour des cafés et des niveaux de densité spécifiques, permettant un contrôle précis de la densité des cafés à haute et basse densité sur une seule machine. « C’est une conception révolutionnaire », déclare Ephraïm. « La capacité de mettre une quantité précise de café dans une capsule, et pratiquement n’importe quelle quantité sans augmentation du poids et du débordement du produit. »

Ce qui est important dans l’équation de la qualité, c’est que le Vortex fonctionne avec moins de la moitié de l’élévation de température du café dans le processus. Parce que les arômes sont libérés lorsque le café est chauffé, Will explique que la minimisation de l’augmentation de la température a été un objectif clé dans le développement du Vortex. L’équipement dispose d’un refroidissement par eau de tous les éléments du broyeur – des rouleaux au normaliseur – le tout sur un système contrôlable par PLC.

« Dans le cadre de la conception initiale, nous avons cherché à garder le café de plus en plus froid », dit-il. « Nous constatons une diminution de la perte de ces arômes volatils entre le processus de broyage et d’emballage. Nous pouvons maintenir la température et la garder fraîche pendant le processus de densification.

Du point de vue de la durabilité, le Vortex fonctionne avec la moitié de la consommation d’énergie des produits précédents comparables. Une partie de l’inspiration pour le Vortex est venue du travail de MPE en Europe, avec des capsules d’espresso plus populaires de l’autre côté de l’Atlantique. « Nous travaillions avec certains des plus grands fabricants de capsules de l’époque, qui se sont tournés vers nous pour notre capacité à produire une densité plus élevée », explique Will. « Cela nous a vraiment ouvert les yeux sur ce qui se passait en Europe. »

Comme les capsules d’espresso sont d’une taille de capsule beaucoup plus petite que ce qui est standard aux États-Unis, l’expertise de MPE dans l’augmentation de la densité s’est avérée utile. Étant donné que la quantité de café qui ne peut pas être contenue dans une petite capsule est limitée, la seule façon d’augmenter la force d’infusion est d’augmenter la densité du café. La technologie Vortex de MPE permet aux clients d’augmenter cette densité sans modifier la taille des particules de la mouture.

C’est là que Will et Ephraim voient l’avenir des capsules de café, où une entreprise dotée de la technologie Vortex pourra se démarquer.