Le Vibratory Feeder est l’épice du succès

Depuis 1947, Van de Vries Spice Corp., East Brunswick, N.J., transforme et fournit des ingrédients alimentaires de haute qualité pour les industries de la fabrication alimentaire, de la boulangerie et de la distribution alimentaire. L’entreprise fournit des services d’emballage personnalisé et d’étiquetage privé et produit des formulations d’épices et d’assaisonnements ; sauces, soupes et mélanges de sauces sèches ; arômes personnalisés pour le café et le thé ; et bien d’autres produits. Lors de la fabrication d’un arôme personnalisé pour le café ou le thé, l’entreprise broie et crible l’épice spécifiée à la plage de taille de particule requise, puis l’emballe pour l’expédition au client ou l’envoie à une station de mélange pour un traitement ultérieur. Dans le passé, le moulin que l’entreprise utilisait pour réduire les épices produisait trop de sur-dessus et de moins, ce qui minimisait les rendements utilisables et maintenait les coûts de production élevés. Afin d’améliorer les opérations de broyage et de criblage, l’entreprise a travaillé avec un fournisseur d’équipement pour sélectionner un nouveau broyeur et d’autres équipements, y compris un alimentateur vibrant pour alimenter le moulin en diverses épices.

Problèmes de production d’arômes

Pour fabriquer les arômes de café et de thé, l’entreprise utilise une variété d’épices qui ont une large gamme de tailles initiales et de caractéristiques matérielles. Les épices vont des petits grains de poivre et des clous de girofle à écoulement libre aux gros bâtonnets de cassia à écoulement difficile et au gingembre, dont les racines ont tendance à se verrouiller pendant le traitement.

Dans le passé, pour fabriquer un arôme de café ou de thé, l’entreprise chargeait l’épice requise dans une grande trémie d’alimentation installée au-dessus d’un broyeur à marteaux. L’épice s’écoulait continuellement de la trémie et était introduite dans le broyeur à marteaux pour réduire la taille. L’épice s’écoulait ensuite du broyeur à marteaux et était acheminée vers un cribleur qui remettait les dessus et les dessous, ne laissant que le matériau utilisable. L’épice onsize a été passée à travers des aimants et un détecteur de métaux, puis a été acheminée vers l’opération d’emballage ou la station de mélange où elle a été mélangée avec d’autres épices ou appliquée directement sur le café ou le thé avant l’emballage.

Au fil des ans, à mesure que la demande pour les arômes de café et de thé augmentait, l’entreprise a commencé à rencontrer des problèmes avec les opérations de broyage et de criblage. « Le broyeur à marteaux que nous utilisions produisait une large gamme de moutures avec un pourcentage élevé de fines », explique John Blackman, directeur de la planification stratégique de Van de Vries Spice. « Lorsque nous produisons des arômes pour l’industrie du thé, nous voulons un matériau plus grossier, car un matériau fin a tendance à s’infiltrer dans le thé à travers un sachet de thé. Le broyeur à marteaux n’a produit qu’un rendement utilisable d’environ trente pour cent, ce qui signifie que nous avons dû broyer beaucoup de matériau brut pour obtenir ce dont nous avions besoin.

« Cela nous a laissé avec beaucoup de matériaux surdimensionnés et sous-dimensionnés que nous avons dû stocker et ensuite retraiter, réutiliser ou jeter. De plus, le broyeur à marteaux ne produisait pas systématiquement une taille de particule uniforme pour toutes les épices, car il n’était pas conçu pour traiter des matériaux de formes et de textures aussi différentes. Le fait de devoir fraiser des matériaux supplémentaires nécessitait plus de temps et de matériaux de stock, ce qui maintenait l’efficacité de l’opération de fraisage à un faible niveau et des coûts de production élevés. L’entreprise s’est rendu compte qu’elle devait remplacer le broyeur à marteaux par un broyeur capable de produire des tailles de particules plus uniformes, des plages de distribution plus serrées pour toutes les épices et des rendements utilisables plus élevés.

Besoin d’un nouveau système de fraisage

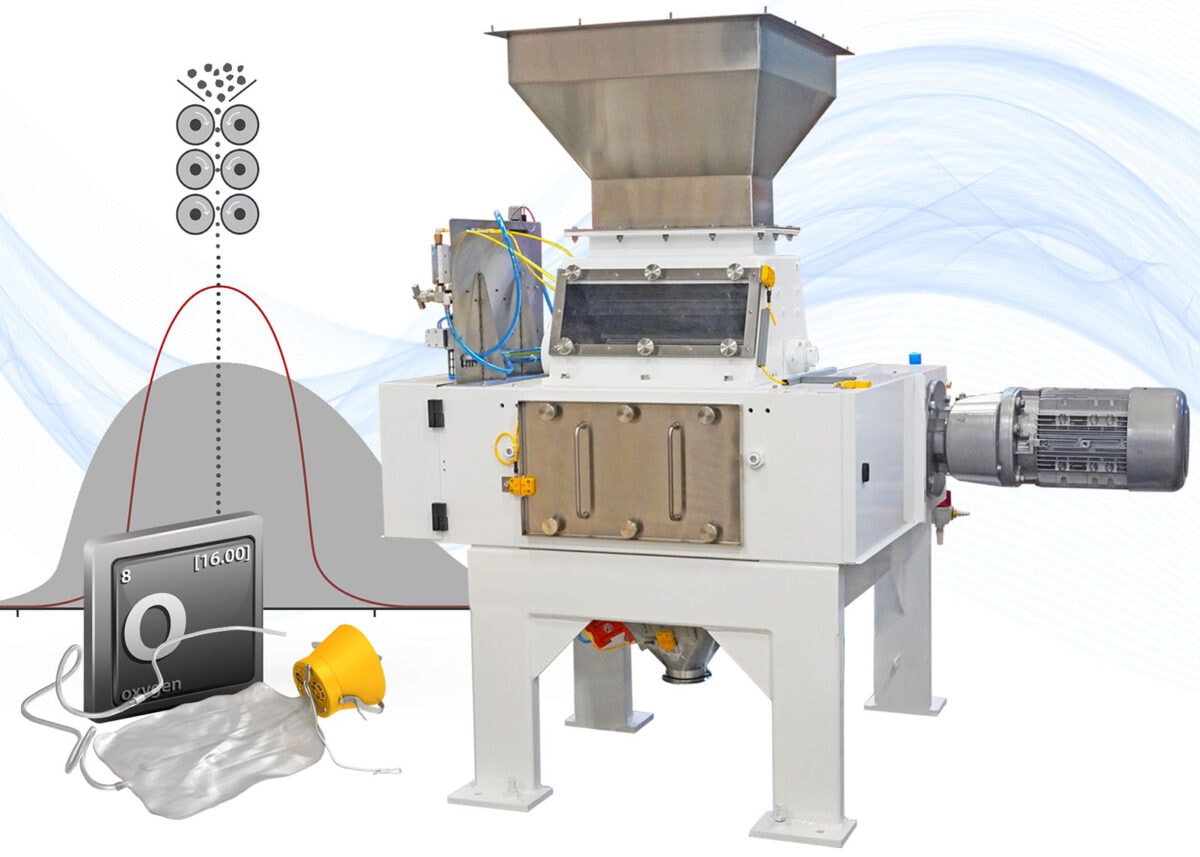

À la fin de 2007, l’entreprise a communiqué avec le fournisseur d’équipements de réduction de taille Modern Process Equipment (MPE) basé à Chicago pour remplacer le broyeur à marteaux et mettre à niveau l’équipement auxiliaire utilisé dans les opérations de broyage et de criblage. L’entreprise a envoyé un échantillon des diverses épices aux installations du fournisseur, où des tests de broyage ont été effectués. Les résultats ont conduit le fournisseur à recommander son broyeur à cylindres IMD 888F Gran-U-Lizer. Le broyeur à cylindres comporte trois ensembles de rouleaux opposés empilés verticalement qui sont conçus pour réduire progressivement un matériau lorsqu’il se déplace par gravité de l’entrée supérieure du broyeur à travers les rouleaux jusqu’à la sortie inférieure.

Pour s’assurer que l’usine fonctionne correctement, le fournisseur spécifie généralement un alimentateur rotatif standard qui alimente l’usine à un rythme uniforme afin d’éviter la ségrégation ou le blocage des matériaux à l’entrée. Cependant, en raison des caractéristiques si différentes des épices de l’entreprise, le fournisseur s’est rendu compte qu’il faudrait trois alimentateurs rotatifs différents pour assurer une bonne alimentation de toutes les épices. Ce n’était pas une solution satisfaisante. Le fournisseur devait trouver une mangeoire capable de gérer toutes les épices afin d’éviter d’avoir à interrompre l’opération de broyage entre les cycles de produits pour changer de mangeoire.

« Nous avons travaillé avec le fournisseur dans son centre d’essai et avons étudié tous les alimentateurs qu’il a apportés et la façon dont il manipulait nos matériaux », explique M. Blackman. « Les tests nous ont montré qu’un alimentateur vibrant Eriez était le plus polyvalent. Il a facilement acheminé toutes nos épices vers le moulin à une vitesse d’alimentation uniforme et constante dans notre plage de précision requise. Nous avons également déterminé que la mangeoire serait la plus facile à installer, à utiliser et à nettoyer.

Eriez, Erie, Pennsylvanie, fournit des mangeoires, des tamiseurs, des séparateurs magnétiques, des détecteurs de métaux et d’autres équipements de manutention de solides en vrac aux industries de l’alimentation, des plastiques, de l’exploitation minière, des agrégats et de nombreuses autres industries.

Le Vibratory Feeder

Le système d’alimentation vibrant électromagnétique haute fréquence et de faible amplitude modèle 48A se compose d’un plateau d’alimentation en acier inoxydable de type 304 et d’un entraînement électromagnétique AC breveté et entièrement fermé. Le plateau d’alimentation, d’une longueur de 24 pouces, d’une largeur de 16 pouces et d’une profondeur de 4 pouces, est doté d’un couvercle boulonné avec une gaine flexible étanche à la poussière qui se connecte au système de dépoussiérage de l’entreprise pour évacuer la poussière générée pendant le fonctionnement. Le variateur de 60 hertz fonctionne à une fréquence de 3 600 cycles par minute et produit une amplitude de vibration de 0 à 0,060 pouce, ce qui permet d’alimenter les matériaux à des vitesses de 0 à 30 pi/min. L’amplitude des vibrations, qui se compose de composants verticaux et horizontaux, peut être contrôlée manuellement par le réglage d’un potentiomètre (ou POT) ou automatiquement à l’aide d’un automate programmable.

L’alimentateur peut fonctionner à des températures allant jusqu’à 130 °F (54 °C) et alimenter à peu près n’importe quel matériau avec des tailles de particules allant de 150 mailles à de gros morceaux – à l’exception de certains matériaux très fins et légers qui ont tendance à se fluidifier, comme la farine, ou des matériaux feuillus qui ont tendance à absorber les vibrations et à ne pas très bien bouger. comme la laitue râpée. (Le fournisseur propose un alimentateur vibrant de 30 hertz pour des matériaux aussi difficiles.) La capacité de l’alimentateur peut être contrôlée de deux manières : en ajustant l’amplitude de l’alimentateur et en régulant la profondeur du matériau sur le plateau à l’aide d’une vanne à guillotine réglable. L’entreprise a synchronisé les réglages de la vitesse d’alimentation de l’alimentateur et du robinet-vanne de la trémie pour alimenter les épices à des débits de 800 à 2 500 lb/h, le débit maximal dépendant des vitesses de fonctionnement de l’équipement en aval.

L’alimentateur permet d’améliorer le processus de production d’arômes

En septembre 2008, l’entreprise a installé le broyeur à cylindres, l’alimentateur et d’autres équipements et a démarré les opérations de broyage et de criblage. « Depuis, nous avons presque doublé nos taux de production et nous atteignons des rendements utilisables de près de quatre-vingts pour cent », déclare M. Blackman. « Le chargeur fait un excellent travail en nourrissant des matériaux difficiles, comme le gingembre, en maintenant le mouvement régulier. Le distributeur est également facile à utiliser : lors du changement d’épices, le responsable de la production ou le responsable du contrôle qualité accède simplement à l’API central et appelle la recette d’épices appropriée, et l’API modifie tous les paramètres de l’équipement en conséquence. De plus, l’alimentateur peut être ajusté manuellement pendant le fonctionnement pour maintenir la bonne vitesse d’avance vers le broyeur à cylindres.

Pour éviter la contamination croisée, l’entreprise ne broie et ne crible qu’une seule épice par campagne. « Nous nettoyons l’équipement à la fin de chaque cycle de production avec une solution de nettoyage et de la vapeur, et l’alimentateur est extrêmement facile à désinfecter car toutes ses pièces en contact avec le matériau sont facilement accessibles », explique M. Blackman. « L’alimentateur nécessite également très peu d’entretien car il n’y a pas de pièces rotatives ou de roulements à lubrifier, et son système de ressort peut fonctionner pendant des années avant de nécessiter une quelconque attention. Jusqu’à présent, il nous a permis de fonctionner sans problème.

M. Blackman conclut : « En termes de développement et de traitement, nous sommes satisfaits du service que nous avons reçu de la part des fournisseurs de broyeurs à cylindres et d’alimentateurs. Ils ont travaillé main dans la main avec nous pour mettre en place l’équipement, le mettre en production et s’assurer qu’il fonctionne efficacement, et leurs ingénieurs ont été à notre disposition chaque fois que nous avions des questions ou que nous avions besoin de conseils.