Dans cette étude de cas, nous explorons l’utilisation de l’équipement de réduction de la taille des particules de précision de MPE pour broyer des granules de silicium en graines pour les réacteurs à lit fluidisé (FBR). Ce processus est essentiel pour produire un silicium extrêmement pur à une fraction de l’énergie par rapport aux autres méthodes de raffinage.

Un Gran-U-Lizer conçu MPE avec des rouleaux en céramique spéciaux et des surfaces de contact avec des produits non ferreux utilisés pour le processus de réduction de la taille du silicium excelle dans son utilisation pour deux raisons :

- Il réduit la taille des granules de silicium en distributions granulométriques étroites (avec une plage de 200 à 450 μm), idéales pour les graines de silicium ; c’est l’une des variables importantes pour maintenir le processus continu de FBR.

- Il maintient la pureté du flux de produits. La technologie de réduction de taille normale entraînerait des niveaux inacceptables de contaminants ferreux et/ou d’autres éléments non silicium. Les Gran-U-Lizers de MPE transmettent beaucoup moins de contaminants que toute autre technologie de réduction de taille. Cette différence se traduit par un silicium plus pur, ce qui se traduit par une plus grande rentabilité pour le fabricant.

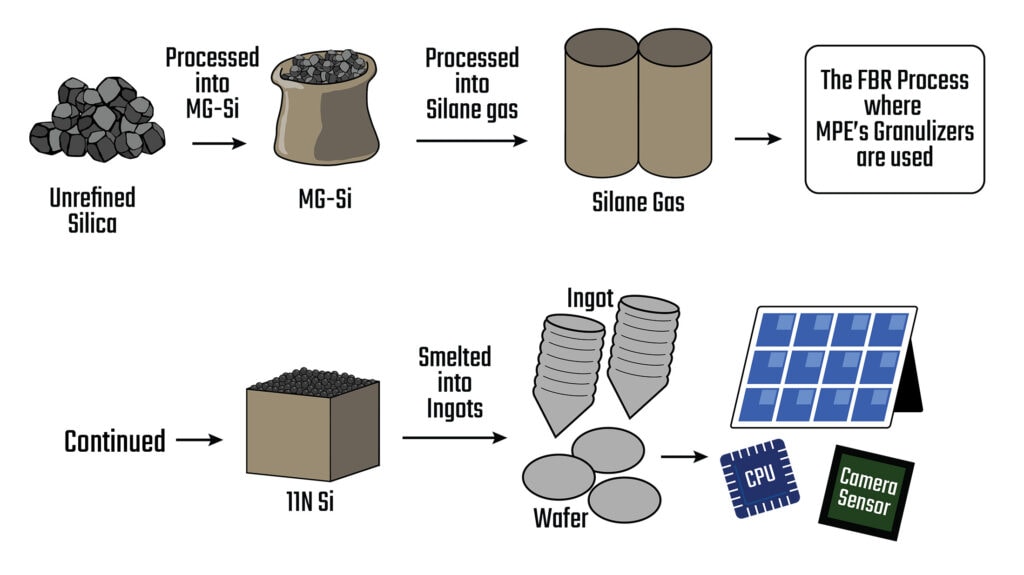

Déroulement du processus de conversion de la silice en produits finaux, et où s’y situe le MPE

La silice non raffinée (généralement le quartz) est d’abord transformée en silicium de qualité métallurgique (MG-Si). Ensuite, le MG-Si est transformé en gaz Silane. Ensuite, les réacteurs à lit fluidisé (FBR), à l’aide de granuliseurs MPE, combinent du gaz silane, des graines de silicium et de l’hydrogène pour produire des morceaux de silicium ultra-purs. Les morceaux de silicium sont ensuite fondus en lingots et coupés en plaquettes. Ces puces se retrouvent dans de nombreux produits tels que les cellules solaires, les capteurs d’appareil photo et les puces informatiques.

Qu’est-ce qu’un FBR ?

Les FBR sont une technologie de raffinement relativement récente qui transforme le gaz silane (SiH4) et la graine de silicium (Si) en granules de silicium purs à 99,9999 % (ou plus). Les producteurs ont ensuite fondu les granules de silicium issus du processus FBR en lingots. Les fabricants de puces informatiques, de processeurs, de capteurs d’images et de cellules photovoltaïques découpent ces lingots en plaquettes pour créer leurs produits.

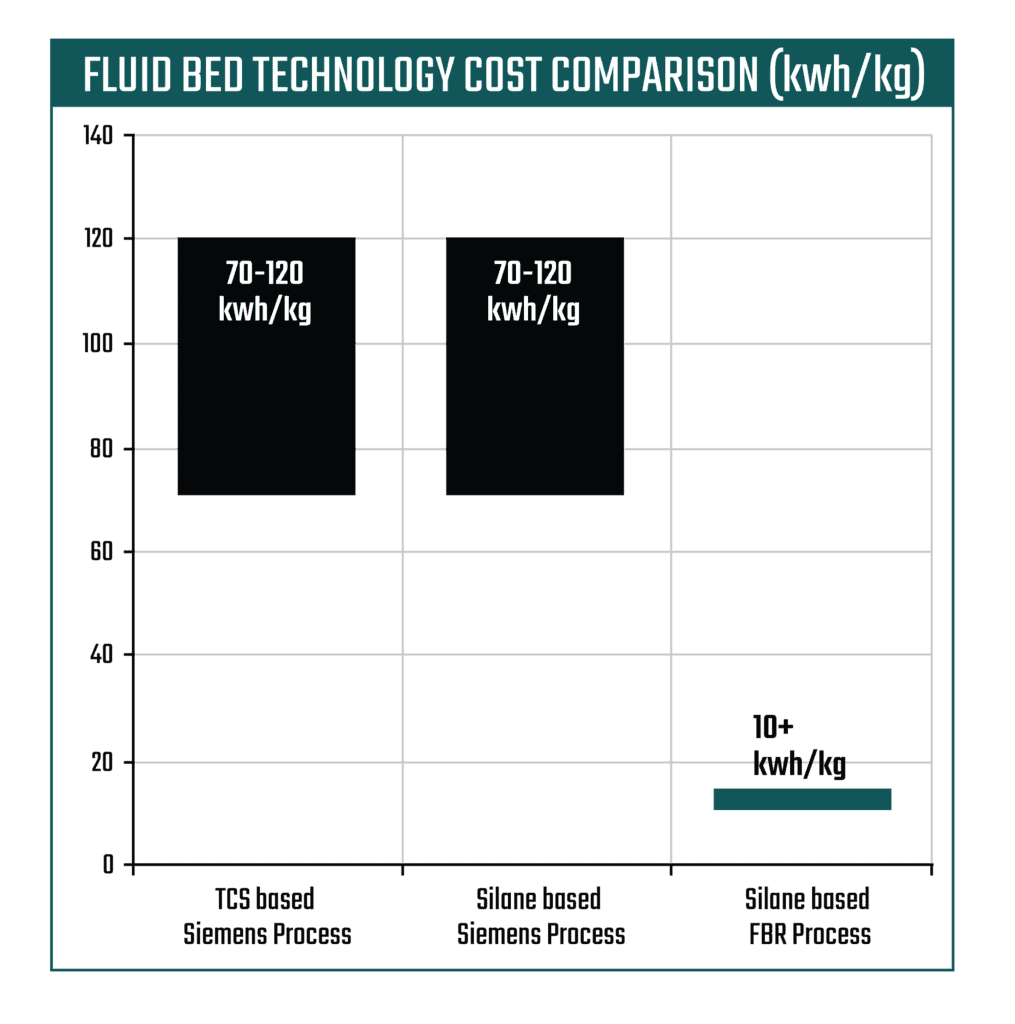

Les FBR sont une alternative prometteuse à la méthode Siemens (également appelée procédé Siemens), une technologie de fabrication beaucoup plus courante pour produire du silicium raffiné à partir de lingots. La méthode Siemens est une technologie relativement mature, alors que les FBR ne sont utilisés que récemment à grande échelle.

L’un des facteurs clés qui distinguent ces deux technologies est leur consommation d’énergie. La méthode Siemens consomme d’énormes quantités d’énergie, et donc ces types d’installations ne sont rentables que lorsque l’électricité est abondante et bon marché. Les FBR, en revanche, utilisent 90 % d’énergie en moins pour produire la même quantité de silicium par rapport à la méthode Siemens. La faible consommation d’électricité signifie que les FBR peuvent être exploités de manière rentable dans de nombreux pays et régions où il ne serait pas rentable d’opérer autrement. De plus, les FBR offrent également de nombreux avantages environnementaux.

Pourquoi les producteurs choisiraient-ils la méthode Siemens plutôt que les FBR ?

Les FBR sont difficiles à mettre à l’échelle et à exploiter. Ce n’est que récemment que les ingénieurs d’usine ont commencé à relever les défis de la mise à l’échelle des FBR, qui reposent sur la dynamique des fluides se déroulant dans un processus continu , et non sur un processus par lots comme dans la méthode Siemens. Étant donné que la technologie FBR n’est que récemment prête à être commercialisée et nécessite un énorme investissement initial, au moment de la publication de cet article, les FBR ne représentent que 5 % de la production de silicium.

Le marché du silicium et l’importance de la pureté

Une partie du succès (c’est-à-dire de la rentabilité) des raffineurs réside dans leur capacité à produire des quantités de silicium de haute pureté, voire simplement de la plus grande pureté possible. Le silicium de plus grande pureté, par exemple, peut être utilisé pour les cellules solaires avec une plus grande efficacité, ce qui permet d’augmenter la production électrique et la durée de vie du produit.

Les utilisations courantes du silicium raffiné basé sur la pureté sont :

- Le silicium polycristallin est généralement d’une pureté minimale de « 6N » (un terme de l’industrie en raison des six chiffres : 99,9999 %). Ceci est couramment utilisé dans les cellules photovoltaïques, et peut donc également être appelé silicium de qualité solaire (SiSG).

- Le silicium monocristallin (également appelé silicium monocristallin) nécessite des plages de 9N à 11N. Ceci est également couramment utilisé dans les cellules photovoltaïques (qui ont un rendement plus élevé [c’est-à-dire une sortie électrique] et qui durent généralement plus longtemps). Les grades les plus élevés, comme le 11N, sont également utilisés pour fabriquer des semi-conducteurs.

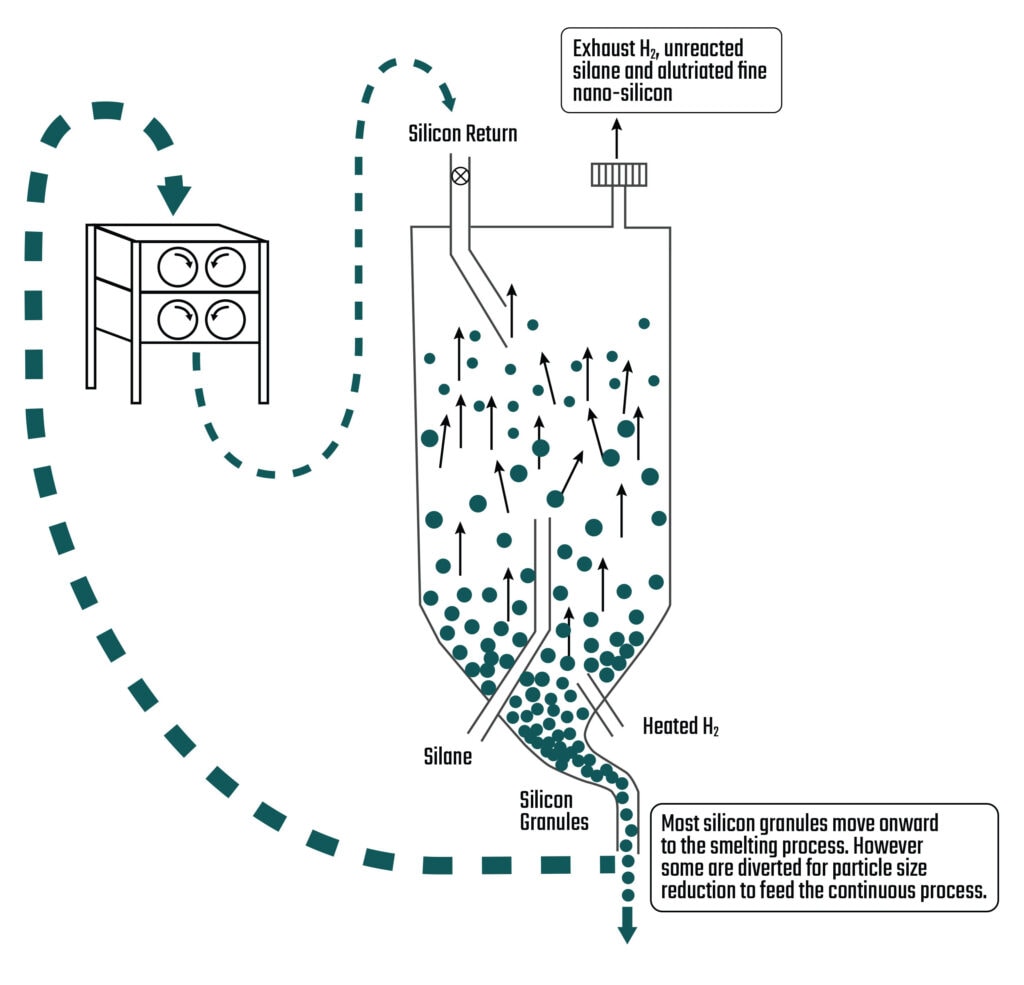

Les FBR sont capables de produire jusqu’à 11N de silicium pur. Cependant, plus le silicium résultant est pur, plus la contamination importante est réduite au minimum (par exemple, de faibles parties par milliard) lors du traitement de la graine de silicium. La réduction précise de la taille des particules, dont MPE est le leader mondial par excellence, est d’une importance vitale pour la dynamique des fluides à l’intérieur des FBR. Une façon d’imaginer l’intérieur d’un FBR est de créer un environnement où un solide (graine de silicium) et des gaz (hydrogène et silane) se déplacent ensemble comme un liquide. Par conséquent, la réduction précise de la taille des particules de silicium doit être effectuée avec précision, avec le moins de contamination possible et à l’échelle industrielle pour faire fonctionner un FBR avec succès.

Comment fonctionnent les FBR et l’importance de MPE derrière les FBR

Les FBR fonctionnent en pompant du silane et de l’hydrogène dans une chambre avec de petites graines de silicium hautement purifiées. À l’intérieur du FBR, le silane se décompose, les atomes de silicium se déposent sur la graine, et le résultat est de plus gros granules de silicium très pur (jusqu’à 11N).

Les granules de silicium les plus gros sortent du FBR par le bas. La plupart de ces granulés sont emportés vers un processus de fusion. Cependant, une petite quantité de granules de silicium est détournée du flux de produit pour redevenir une graine de silicium à l’aide d’un MPE Gran-U-Lizer. Le processus est beaucoup plus économe en énergie par rapport à d’autres méthodes de raffinage, telles que la méthode Siemens. Les avantages des FBR sont réalisés de plusieurs manières ; De plus en plus de régions du monde sont en mesure d’exploiter des usines de raffinage du silicium, ce qui réduit le coût des produits d’utilisateur final à base de silicium comme les cellules solaires et les semi-conducteurs, et réduit les externalités environnementales.

Pour en savoir plus sur notre équipement de réduction de la taille des particules pour le silicium, appelez le +1-773-254-3929 ou envoyez un e-mail au solution@mpechicago.com.