Eine große nordamerikanische Rösterei musste eine neue Kaffeerösterei bauen. Die Ingenieure der MPE Systems Group leiteten das Projekt von der Konzeption bis zur Inbetriebnahme.

Von der Vorplanung bis zur Inbetriebnahme erstreckte sich das Projekt über rund ein Jahr. Das Projekt wurde trotz der Corona-Pandemie termingerecht abgeschlossen. Das Engagement von MPE für das Projekt wird vielleicht am besten durch einen Systemingenieur veranschaulicht, der während einer Lockdown-Phase vor Ort blieb, um sicherzustellen, dass das System problemlos installiert und gestartet werden konnte.

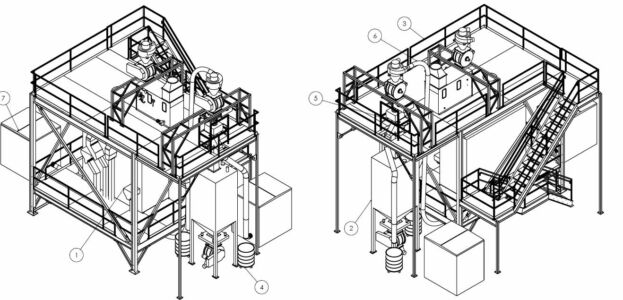

Aufnahme aus Jutesäcken

Highlights der automatischen Sackschneidemaschine:

- Absackung von 60.000 lb/h (27.000 kg/h) Rohkaffee.

- Ein einziger Bediener kann den Sacköffner sicher bedienen, Paletten von LKWs oder nahe gelegenen Lagern entgegennehmen und gestapelte Paletten und leere Säcke entnehmen.

- Die fertige Ware wird automatisch dem nächsten Prozessschritt zugeführt, in diesem Fall der Reinigung, der Endverwiegung und der Lagerung.

- Typische Fluktuationsrate von nur 0,02 % bis 0,05 % des verlorenen Rohkaffees. Bis zu 99,98 % des Rohkaffees werden erfolgreich entpackt.

- Automatisches Stapeln von acht (8) leeren Paletten für eine einfache Entnahme mit dem Gabelstapler.

- Integrierte Staubsammelsysteme halten den Bereich sauber und nahezu staubfrei.

- Keine anstrengende, sich wiederholende körperliche Arbeit erforderlich.

Lesen Sie hier mehr über den automatischen Sackschneider.

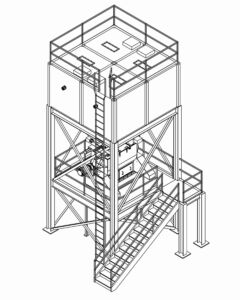

Saitenfänger & Reinigung

- Der Kaffee durchläuft zunächst einen Fadenfänger, der, wie der Name schon sagt, alle Reste der Juteschnur auffängt, in der der Kaffee verschifft wurde.

- Der Rohkaffee durchläuft dann einen Bohnenreiniger, der Ablagerungen, Schmutz oder nicht spezifizierte Bohnen aus dem Prozess entfernt.

- Der Kaffee wird dann über einen pneumatischen Förderer in einen Magneten befördert, der sicherstellt, dass keine Eisen- oder Nichteisenmetalle so weit in den Prozess gelangt sind.

- Dann fließt der Kaffee durch einen Metalldetektor mit automatischem Ausleitventil, dieser Prozess sorgt für minimalen Produktverlust bei gleichzeitig kompromissloser Produktsicherheit.

- Der Kaffee fällt dann in eine Großwaage, die in Schritten von 500 lb (227 kg) abmisst.

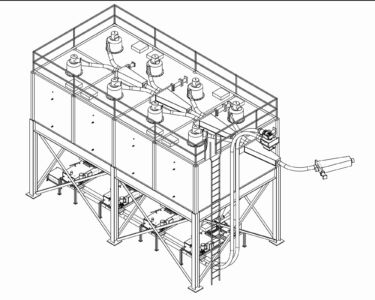

Grüne Lagerung

- Das Lagerfeld für grüne Bohnen besteht aus (8) Silos mit einem Fassungsvermögen von 20.000 lb (9.072 kg).

- Die Beschickung der Grüne-Bohnen-Lagersilos erfolgt pneumatisch mit Dreiwege-Umlenkventilen.

- In diesem System kommen Flex-Tube-Umlenker zum Einsatz, die im Vergleich zu starren Tube-Weichen zu weniger Bohnenbruch führen.

- Der Rohkaffee verlässt die Silos und wird mit Hilfe von Wägebändern gemessen, die sehr genau sind und eine ordnungsgemäße zusammenhängende Ausgabe des Systems ermöglichen, um einen effizienten Betrieb und die Einhaltung der Rezeptur zu gewährleisten.

- (2) Chain-Vey-Rohrschlepper mit einem Durchmesser von 5″ transportieren den Kaffee von den grünen Lagersilos zur Röstanlage. Lesen Sie hier mehr über Schleppförderer für den Kaffeetransport .

Lagerung und Mischung nach dem Rösten

- (6) Ketten-Veys mit einem Durchmesser von 4″ transportieren den Kaffee von den Röstern zu den Nachröstsilos.

- Das Lagerfeld für nachgeröstete Bohnen besteht aus (4) Silos mit einem Fassungsvermögen von 5.000 lb (2.268 kg).

- Unter den Silos befindet sich ein Paddelmixer mit Bombay-Türen, wie sie in der Branche genannt werden.

- Das Röstlager- und Mischsystem entleert sich in darunter liegende Chain-Veys, die den Kaffee zu einer Supersack-Füllstation und einem Rolltrichter transportieren.