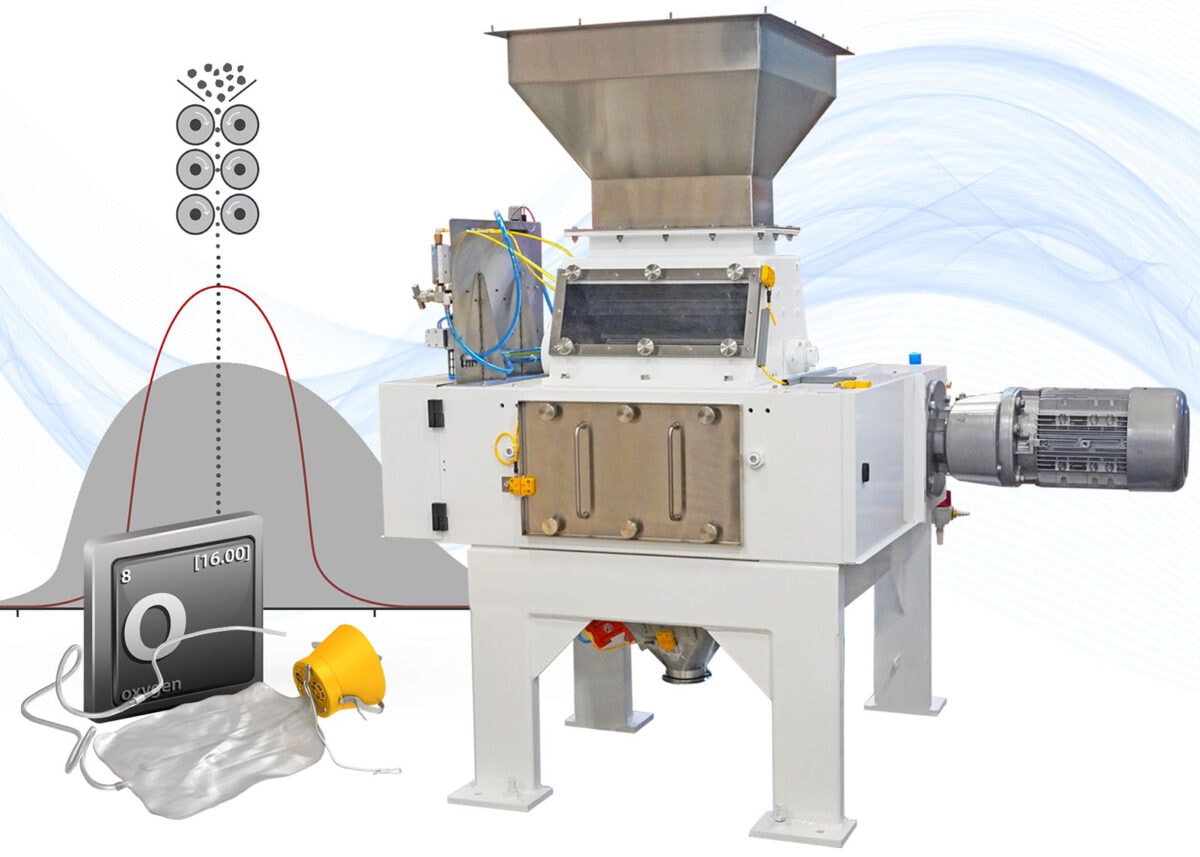

É um mundo cada vez menor: transporte mais rápido, informações instantâneas na Internet e comunicação imediata se combinam para tornar nosso enorme planeta, para todos os efeitos práticos, muito menor e muito mais exigente do que costumava ser. No mundo da manufatura de hoje, as empresas também estão exigindo muito mais de seus equipamentos de processamento. Mais especificamente, as empresas estão buscando vantagens competitivas por meio de melhores características do produto, maior eficiência do processo e menor uso de energia. Em termos de redução de partículas, o Gran-U-Lizer™ atinge todos esses objetivos.

Por que maximizar a uniformidade das partículas?

Em muitas aplicações de redução de partículas, o objetivo mais importante é maximizar a uniformidade das partículas. Tomemos, por exemplo, o café. Nos Estados Unidos, o café é normalmente moído para atingir o rendimento máximo em uma faixa de tamanho de malha americana de 16 x 40 (1170 a 590 mícrons) com “finos” mínimos (neste caso, as partículas abaixo de 40 malhas). Após a moagem, o café não é classificado; em vez disso, segue diretamente para a embalagem. Este tipo de processo simplificado exige uniformidade de moagem de precisão e consistência final do produto. Se o tamanho da moagem variar ou “finos” adicionais (ou poeira) forem criados, o café extrai em excesso durante o processo de preparo. Essa extração excessiva aumenta o amargor do café – uma característica que todos os produtores de café tentam minimizar. Em outras aplicações de redução de partículas, requisitos rígidos de tamanho de partícula devem ser atendidos e, portanto, a classificação do produto é necessária. Quando este é o caso, as “multas” são frequentemente jogadas fora, reprocessadas ou usadas em um mercado secundário. Em ambos os casos, perde-se dinheiro e desperdiça-se energia.

Aplicações ideais

Em geral, existem dois fatores que excluem o uso da tecnologia de rolos estilo Gran-U-Lizer para seleção como o método ideal de redução de partículas para qualquer aplicação: (a) O produto a ser moído não é friável ou frágil/quebrável… ou (b) Não há valor a ser obtido com a manutenção de um tamanho de partícula uniforme com “finos” mínimos. No entanto, se ambas as condições (a) e (b) acima forem atendidas, o Gran-U-Lizer fornecerá resultados superiores de redução de partículas em relação a qualquer outro método de moagem, particularmente nas aplicações em que a faixa de tamanho médio de partícula desejada está entre 100 e 1500 mícrons. As variáveis em jogo O Gran-U-Lizer utiliza a tecnologia de moinho de rolos e adere a três princípios principais para manter uma excelente distribuição de tamanho. Primeiro, os rolos usados normalmente não são lisos. Eles são, de fato, ondulados (ou ranhurados) personalizados para atender a cada aplicação específica. Existem literalmente milhares de ondulações diferentes

que pode ser aplicado a um determinado teste. Ao realizar testes de laboratório de ambiente do mundo real, a melhor configuração para um determinado aplicativo pode ser determinada. Os rolos podem ser ranhurados com ondulações que correm ao longo do comprimento do rolo (longitudinal) ou ao redor da circunferência do rolo (circunferencial). As flautas dentro de cada ondulação podem variar tanto em termos de forma quanto de tamanho. Por exemplo, alguns produtos requerem oito canais por polegada, enquanto outros usam 30 canais, dependendo de variáveis como dureza do material e tamanho especificado. A segunda variável de diferenciação importante é a relação relativa da velocidade do rolo, ou velocidade diferencial do rolo. Executar os rolos na velocidade relativa ideal à medida que o material passa por eles alcançará o efeito de cisalhamento desejado. Por exemplo, se um rolo gira a 500 RPM e o outro a 1000 RPM, a velocidade relativa do rolo é definida em 2:1 (1000/500). A taxa relativa de velocidade de rolagem é proporcional à quantidade de cisalhamento colocada sobre uma partícula que passa pelo ponto de “estreitamento” de um rolo. Quanto maior o cisalhamento, mais rasgo a partícula triturada recebe. Dependendo das propriedades do material e dos cortes de rolo utilizados, essa relação tem um impacto definitivo na distribuição do tamanho das partículas. Em terceiro lugar, o operador tem a capacidade de controlar o tamanho do produto alargando ou estreitando o espaço entre os rolos. As folgas do rolo podem ser ajustadas em tempo real para alterar as distribuições de tamanho de partícula “em tempo real” em segundos, eliminando a necessidade de desligar um processo contínuo e permitindo tempos de troca rápidos entre várias configurações de moagem. O elemento mais crítico dessa capacidade de ajuste fino é a necessidade de manter os rolos paralelos. Rolos perfeitamente paralelos são a pedra angular desta tecnologia de moinho de rolos.

Explosões controladas

A tecnologia de rolos evoluiu e se tornou muito mais refinada nos últimos 50 anos. Alguns ainda podem pensar na tecnologia de rolos em sua forma mais crua, com “trituradores” pulverizando aleatoriamente materiais friáveis até um tamanho reduzido. Mas o Gran-U-Lizer de hoje foi projetado para produzir “explosões controladas” que alcançam uma redução de partículas completamente controlada e altamente projetada. Materiais friáveis – basicamente qualquer material que possa quebrar em vez de achatar sob pressão – agora podem ser reduzidos em tamanho com menos poeira, menos “finos” e maior uniformidade. De fato, quando comparado com métodos alternativos de moagem, as vantagens finitas dessa tecnologia de moinho de rolos tornam-se dramaticamente claras. Por exemplo, compare moinhos de rolos com moinhos de martelo ou Fitzmills®, que moem por impacto em altas velocidades e contam com uma tela de dimensionamento perfurada para controlar o tamanho das partículas. Os moinhos de rolos normalmente criam 50-75% menos poeira, ou “finos”, e melhoram a uniformidade de partículas desejada em 50-100%. Além disso, como os moinhos de martelo e outros métodos de moagem por atrito dependem de múltiplos impactos, eles normalmente exigem um uso de energia relativamente maior. A economia de energia pode ser a principal razão para optar por moinhos de rolos em vez de métodos mais tradicionais. De fato, devido à sua ação de redução eficiente, os moinhos de rolos produzirão 15-40% mais tonelagem/hora, com uma determinada potência, do que os moinhos de martelo. A tecnologia de moinho de rolos não é necessariamente a melhor tecnologia para todas as aplicações. Se você deseja produzir moagem muito fina com partículas finais na faixa de 40 mícrons, os moinhos de pinos podem ser sua melhor opção, embora os moinhos tenham algumas desvantagens inerentes, incluindo capacidades relativamente baixas com custos operacionais e de capital bastante altos. Mas se você está procurando uma redução superior e controlada para alvos de distribuição que variam de 100 a 1.500 mícrons e está trabalhando com materiais friáveis, a tecnologia de moinho de rolos é sua melhor opção.

Mercados em crescimento para partículas de precisão

A demanda do mercado por partículas de precisão está crescendo. À medida que as empresas se esforçam para melhorar as características do produto, obter maior eficiência de processo e usar menos energia, as tecnologias de moinho de rolos utilizadas tornam-se cada vez mais importantes. Em geral, vemos empresas alimentícias, químicas, minerais e farmacêuticas em demanda contínua por melhorias na redução de partículas. Mais especificamente, dois mercados para os quais temos expectativas muito altas nos próximos anos são as indústrias de carbono e superabsorventes. À medida que esses materiais se tornam mais comoditizados, a eficiência de fabricação e a qualidade do produto tornam-se cada vez mais importantes. Em relação ao carbono, vemos uma alta demanda por carvão ativado para purificação de ar e água, bem como eletrólitos de carbono, que são usados no processo de fabricação do aço. A mesma história vale para materiais superabsorventes, que são usados em várias aplicações, desde guardanapos até agricultura. À medida que o mercado de superabsorventes amadurece, a concorrência aumenta e as eficiências de fabricação tornam-se progressivamente mais importantes. A produção de carbono e superabsorvente são apenas alguns exemplos das milhares de aplicações que podem se beneficiar dessa tecnologia de moinho de rolos. Basicamente, se uma empresa está procurando reduzir o tamanho das partículas friáveis, reduzir o desperdício e reduzir custos, a tecnologia de redução controlada de partículas dos moinhos de rolos está se tornando cada vez mais o caminho a percorrer. Enquanto os britadores tradicionais e outros métodos imprecisos estão literalmente acumulando poeira, os moinhos de rolos continuarão a expandir seu papel neste mundo cada vez menor.