À medida que a demanda do mercado por partículas de precisão cresce, duas soluções de redução de partículas estão provando que podem gerar maior eficiência de processo, usar menos energia e melhorar as características do produto. Vamos examinar seus benefícios.

Economize energia. Melhore a eficiência. Custos de produção mais baixos. Produza menos resíduos. A lista continua. À medida que os custos de energia e matéria-prima aumentaram e tiveram impacto nos custos de produção da maioria dos produtos, consumidores, empresas e engenheiros tornaram-se mais conscientes sobre o consumo de recursos. Felizmente, na indústria de processos a seco, existem duas novas tecnologias de redução de tamanho (moagem) que podem enfrentar esses desafios. Uma é a tecnologia de redução do granulador para materiais granulares e friáveis. A outra é a tecnologia de redução de fracionamento para materiais finos e folhosos. Ambas as tecnologias aumentam a eficiência porque maximizam a uniformidade do tamanho das partículas e usam menos energia.

#1: Maximize a uniformidade do tamanho das partículas

Se o tamanho da moagem for importante, acerte na primeira vez. Dimensione o produto corretamente na primeira vez durante o processo de moagem. Não confie excessivamente em sistemas de classificação para remover material fora das especificações. O baixo rendimento do produto complica o processo de produção e desperdiça energia porque os materiais fora das especificações devem ser jogados fora, reprocessados ou usados em mercados secundários. Em todos os casos, perde-se dinheiro e desperdiça-se energia. Considere, por exemplo, a retificação de poliéster e acrílico para a indústria de fabricação de superfícies sólidas. Os fabricantes normalmente exigem várias distribuições de tamanho de partículas, variando de tamanhos de malha 4 x 12, 12 x 30, 30 x 60 e 60 x 100. Em cada caso, maximizar o rendimento do produto e minimizar os “finos” (ou poeira) é extremamente importante. O método do granulador permite que os usuários direcionem com precisão todos os tamanhos individualmente. Além disso, reduz a geração de finos em até 75% quando comparado aos métodos de atrito e moagem de moagem de martelos. Como não há mercado para multas, a economia de rendimento é transferida diretamente para o resultado final.

#2: Use menos energia

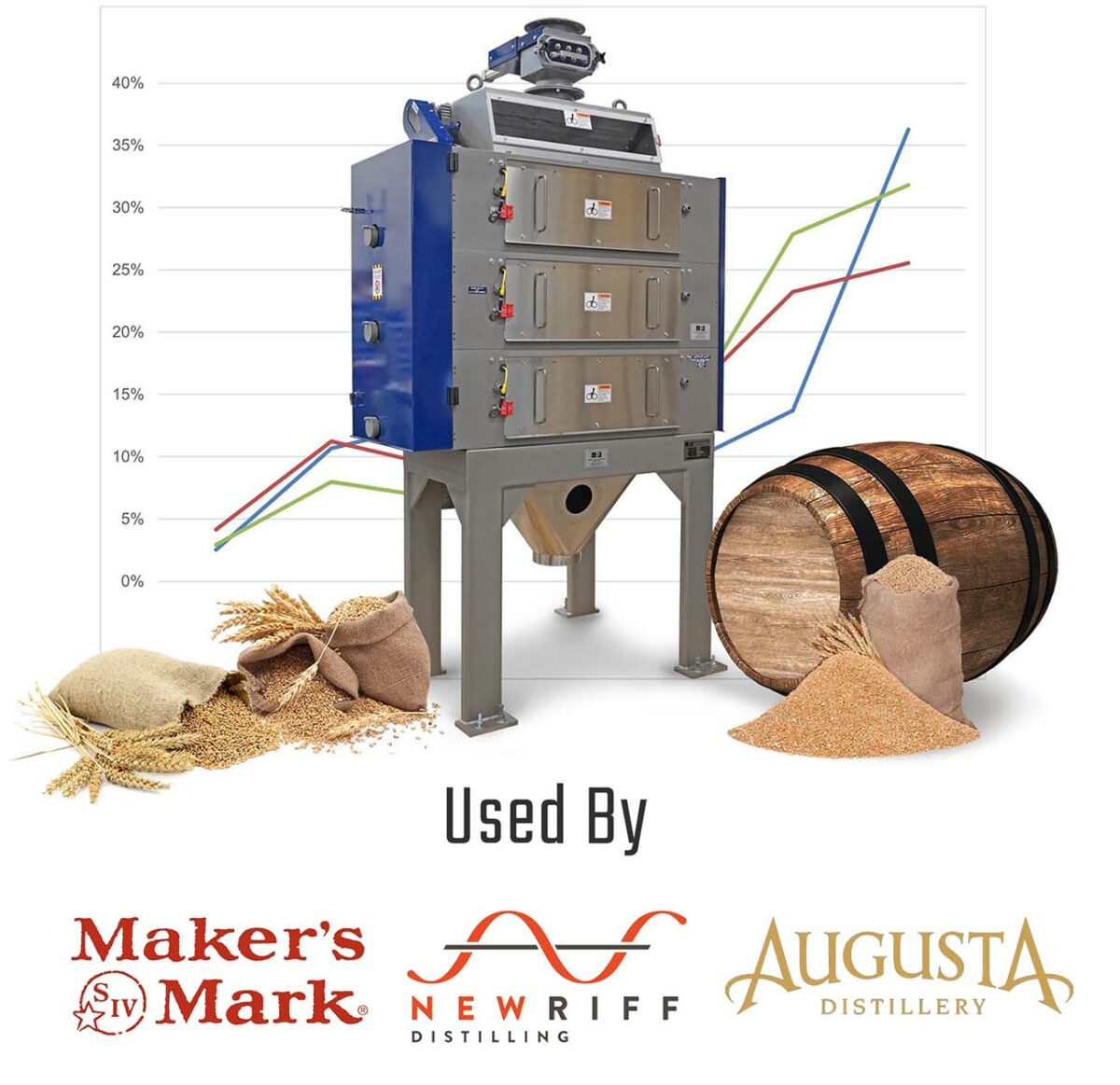

Os métodos de granulador e fracionador consomem de 25 a 40 por cento menos energia do que o moinho de martelos e outros métodos de moagem de impacto de alta velocidade. Em vez de depender do impacto e da velocidade de alta velocidade para explodir ou cortar materiais até que caiam através de uma peneira perfurada, os métodos de granulador e fracionador dependem de fraturamento e fatiamento controlados de materiais à medida que passam pela máquina. O resultado é menos uso de energia, menos calor introduzido no produto e maior controle do tamanho das partículas.

Notas de aplicação

Em geral, dois fatores devem estar presentes para obter o máximo benefício dos métodos de moagem do granulador e do fracionador. Uma é que o produto deve ser um pouco friável ou frágil e quebrável. A outra é que o valor pode ser obtido com a manutenção de um tamanho de partícula uniforme com finos mínimos. Se ambas as condições forem atendidas, esses métodos de moagem fornecerão resultados superiores de redução de partículas em relação a qualquer outro método de moagem, particularmente nas aplicações em que a faixa de tamanho médio de partícula desejada está entre 100 e 1.500 mícrons.

Tecnologia de granulador

A tecnologia do granulador usa a tecnologia do moinho de rolo e adere a três princípios fundamentais a fim manter a distribuição excelente do tamanho. Primeiro, os rolos usados normalmente não são lisos. Eles são, de fato, ondulados ou ranhurados personalizados para atender a cada aplicação específica. Existem literalmente milhares de ondulações diferentes que podem ser aplicadas a um determinado rolo. Ao realizar testes de laboratório de ambiente do mundo real, a melhor configuração para um determinado aplicativo pode ser determinada. Os rolos podem ser ranhurados com ondulações que correm ao longo do comprimento do rolo ou ao redor da circunferência do rolo. As flautas dentro de cada ondulação podem variar tanto em termos de forma quanto de tamanho. Por exemplo, alguns produtos requerem oito canais por polegada, enquanto outros usam 30 canais, dependendo de variáveis como dureza do material e tamanho especificado.

A segunda variável de diferenciação importante é a relação relativa da velocidade de rolagem ou velocidade diferencial de rolagem. Executar os rolos na velocidade relativa ideal à medida que o material passa por eles alcançará o efeito de cisalhamento desejado. Por exemplo, se um rolo gira a 500 RPM e o outro a 1.000 RPM, a velocidade relativa do rolo é definida em 2:1 (1.000 / 500). A taxa relativa de velocidade de rolagem é proporcional à quantidade de cisalhamento colocada sobre uma partícula que passa pelo ponto de “estreitamento” de um rolo. Quanto maior o cisalhamento, mais rasgo a partícula triturada recebe. Dependendo das propriedades do material e dos cortes de rolo utilizados, essa relação tem um impacto definitivo na distribuição do tamanho das partículas.

E, finalmente, em terceiro lugar, o operador tem a capacidade de controlar o tamanho do produto alargando ou estreitando a lacuna entre os rolos. As folgas do rolo podem ser ajustadas em tempo real para alterar a distribuição do tamanho das partículas em segundos, eliminando a necessidade de desligar um processo contínuo e permitindo tempos de troca rápidos entre várias configurações de moagem. O elemento mais crítico dessa capacidade de ajuste fino é a necessidade de manter os rolos paralelos. Rolos perfeitamente paralelos são a pedra angular desta tecnologia de moinho de rolos.

Tecnologia de fracionamento

Semelhante ao processo de granulador, o fracionador também usa rolos paralelos para moer produtos. No entanto, os rolos fracionadores realmente se envolvem cortando, cortando e rasgando o material de alimentação em pedaços ou pedaços menores à medida que passa pelos rolos. Além das três variáveis discutidas na seção do granulador acima, o processo do fracionador leva em consideração um princípio adicional de design do rolo – a largura do anel e do canal.

O anel de rolo e a largura do canal determinam a largura das partículas trituradas. Altas tolerâncias são mantidas entre cada anel e canal correspondente, cortando assim o material em uma largura precisa à medida que passa pelos rolos. O comprimento médio do fragmento é determinado pelo tamanho do perfil do dente ou entalhe, forma e distância de permanência (pico a pico). Na maioria das aplicações, os rolos fracionadores são projetados para fornecer um comprimento de fragmentação de 1 a 10 vezes a dimensão da largura.