Contexto:

Um processador líder de amendoim precisava construir uma nova instalação de torrefação para acompanhar a crescente demanda, melhorar a segurança alimentar e substituir o capital existente por equipamentos melhores e mais eficientes.

Na fase de planejamento estratégico, a busca começou com a busca pelo parceiro de engenharia certo com os seguintes atributos:

- Um com experiência em gerenciar um processo exclusivo de ponta a ponta.

- Entendeu sua organização ao longo do projeto.

- Encontrar uma empresa de engenharia ágil com experiência em processos secos para gerenciar os desafios.

- Um que poderia fornecer suporte de inicialização no local.

- Conhecimento dos produtos abrangendo uma variedade de tecnologias (transporte, armazenamento a granel, limpeza, pesagem, classificação e muito mais).

Os requisitos eram os seguintes:

- Perguntas e respostas: A qualidade e a segurança alimentar foram fundamentais para a execução bem-sucedida do projeto. Para obter o produto final da mais alta qualidade, as melhores tecnologias da categoria foram projetadas para remover com eficiência defeitos e objetos estranhos nas capacidades necessárias, minimizando a perda de rendimento na transferência e detecções falsas

- Quebra mínima: Um processo e a seleção do transporte e do equipamento corretos necessários para resultar em quebra extremamente baixa de amendoim e limitar as divisões do recebimento à torrefação.

- Altamente flexível: O sistema precisava ser projetado para permitir que o produto fosse retirado de vários silos e entregue a várias linhas de produção de forma eficiente e confiável. Alto OEE e tempo de inatividade mínimo eram requisitos críticos.

Amendoins de entrada

Geralmente, os amendoins são limpos no descascador antes de serem enviados para uma instalação pronta para comer (RTE). Isso significa que os amendoins podem ter passado por limpeza mecânica inicial e remoção de pedras, o que resulta em baixa carga de defeito de entrada (IDL). Um IDL baixo de amendoins recebidos é ótimo, no entanto, o cliente não pode correr o risco de manchar a reputação da marca ou a segurança do consumidor apenas com a tecnologia de seu fornecedor. Uma única pedra ou objeto estranho também pode causar desgaste no equipamento a jusante. Um benefício adicional da limpeza adicional antes da torrefação é que, se eles obtiverem amendoim de outros fornecedores, ter equipamentos avançados de limpeza e classificação como parte de seu próprio processo mitiga alguns dos riscos na qualificação de novos fornecedores.

O gerente de projetos da MPE Systems, Chad Ware, e sua equipe projetaram um sistema para reduzir a carga de defeitos para o mais próximo possível de zero.

“Alguns dos materiais estranhos que chegam ao processamento do amendoim são perigosos para o consumo e alguns são simplesmente um incômodo. Esta é uma realidade com a qual os processadores devem lidar. O amendoim pode conter objetos estranhos que são orgânicos e inorgânicos.

Chad Ware, Gerente de Projetos de Sistemas

Exemplos de objetos estranhos orgânicos podem incluir grama Johnson, pedras, outras nozes, gravetos, milho ou outros alérgenos ou micotoxinas como a aflatoxina. Itens inorgânicos podem incluir madeira ou plástico.

Alcançando a mais alta qualidade

Para detectar e remover objetos estranhos, um sistema de limpeza típico para um amendoim inclui detecção de metais, seguida de limpeza mecânica usando mesas de gravidade e peneiras. Depois disso, passar o amendoim por um classificador óptico antes do armazenamento ou processamento a jusante.

Detectores de metais

Os detectores de metais usados neste sistema detectam metais ferrosos e não ferrosos, bem como aço inoxidável. Eles têm altas sensibilidades para detectar pequenas peças de metal que podem estar presentes em produtos recebidos ou processos de metal sobre metal. Após a detecção de metais, o fluxo do produto passa por ímãs de neodímio cujo grau n50 tem a maior atração disponível comercialmente.

Limpeza mecânica

Depois que os amendoins passam pelo detector de metais, a próxima etapa é a limpeza mecânica, onde o produto é passado por uma série de telas para remover rachaduras e amendoins superdimensionados. Ao remover amendoins pequenos e imaturos e amendoins grandes, consegue-se uma torra e sabor mais consistentes.

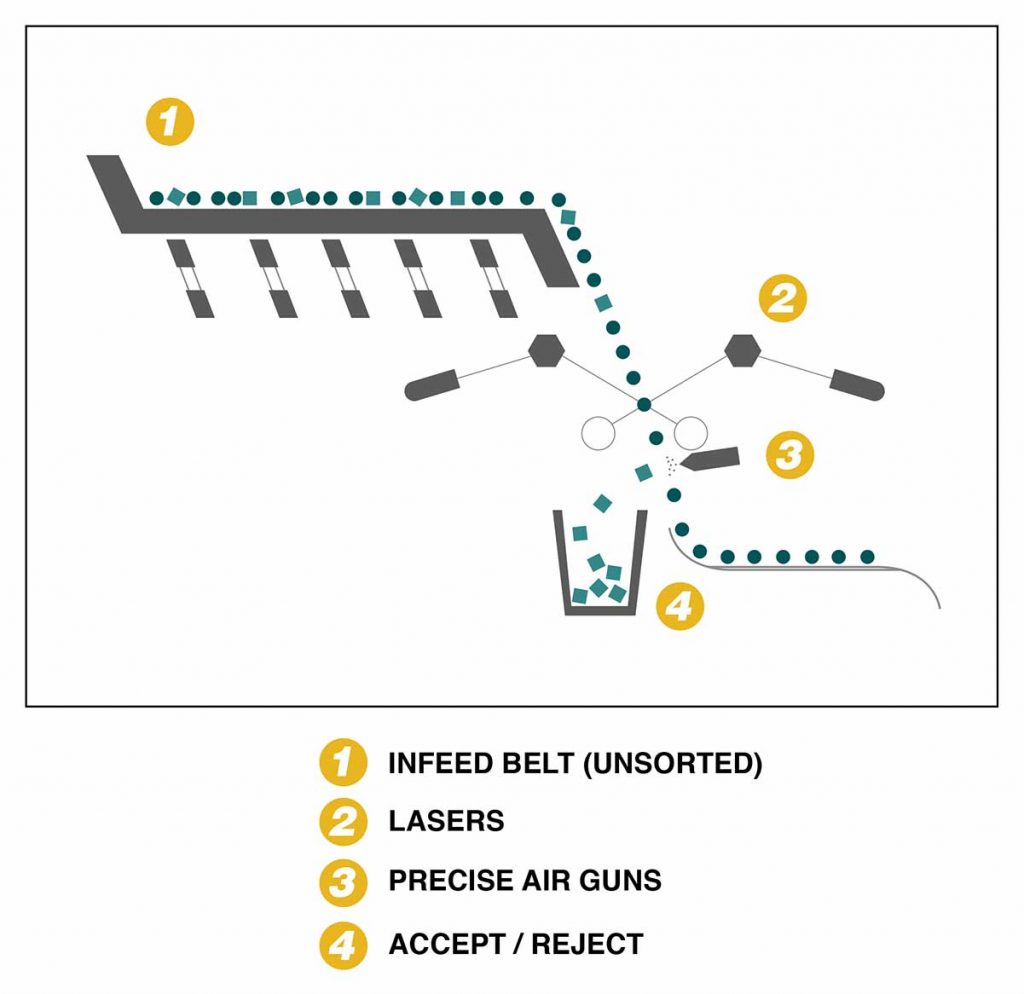

Finalmente, o produto é classificado opticamente antes de estar pronto para processos posteriores, incluindo torrefação. Os classificadores ópticos podem usar uma combinação de sensores, como câmeras, lasers e tecnologia hiperespectral, para detectar objetos estranhos com alto grau de precisão. Nesse caso, as eficiências de remoção nos testes foram superiores a 97% no total e quase 100% para materiais inorgânicos, como plástico ou madeira de paletes.

Quer o produto seja alimentado em uma esteira ou escaneado em queda livre, o produto entra no classificador óptico em uma única camada para o sensor (câmera, laser, etc). A alimentação do produto determinará a precisão da detecção e, finalmente, a ejeção do corpo estranho. A apresentação e a alimentação no classificador são especialmente críticas para o sucesso. A alimentação incorreta pode resultar na perda de objetos estranhos e na continuação do fluxo do produto, o que pode comprometer a segurança do consumidor. A MPE trabalhou em estreita colaboração com os fornecedores de equipamentos de classificação óptica em consideração e com nosso cliente para garantir que a alimentação adequada e a detecção confiável fossem compreendidas e executadas.

Um representante do fornecedor de classificação óptica usado para este projeto comentou: “A atenção da MPE aos detalhes sobre este assunto é uma das coisas que os diferencia de outras empresas de engenharia com as quais trabalhei no passado. Eles realmente gastaram tempo para entender a tecnologia no que se refere à aplicação específica e à importância da ração para os classificadores. Eu vi isso esquecido muitas vezes. Quando um processador gasta uma quantia considerável de dinheiro apenas para descobrir mais tarde que não está obtendo os resultados que procurava, o feed de produtos geralmente é o culpado.”

A precisão da explosão é importante

Após a digitalização ou detecção, os objetos estranhos são ejetados usando um jato de ar preciso e são removidos do fluxo do produto e enviados para o lixo. Durante esse período, podem ocorrer falsas rejeições (produto bom sendo visto como defeitos) ou danos colaterais (produto bom sendo removido além de defeitos). Combinar, o rendimento geral de um bom produto enviado para processamento final ou armazenamento pode ser reduzido. A precisão na ejeção varia muito entre os classificadores e foi considerada durante o processo de seleção. Dependendo de quão agressivamente o classificador está configurado para detectar defeitos e materiais estranhos, também pode afetar o rendimento.

A perda de rendimento foi muito considerada quando a MPE avaliou os classificadores para esta aplicação. Testes de vários classificadores revelaram que as perdas de rendimento (o total de produtos defeituosos removidos mais o produto colateral removido) podem chegar a 3%, o que é uma perda muito cara para a maioria dos processadores. Os engenheiros de sistemas da MPE e nosso cliente escolheram um classificador óptico que minimizou a perda de rendimento para menos de 1%, mantendo a mais alta eficiência na remoção de produtos defeituosos.

Uma vez que o produto é limpo e classificado, ele é transportado para silos de armazenamento, onde permanecerá até ser usado na produção.

Transporte

Chain-Vey é um transportador de arrasto tubular que move suavemente os amendoins para vários estágios de processamento sem quebrá-los ou danificá-los (por exemplo, rachaduras). Como o Chain-Vey é um transportador de energia mecânica totalmente fechado, ele move amendoins a uma velocidade muito baixa para infligir qualquer dano às nozes. O problema comum de divisões, em que as duas metades da noz descascada se separam, deve ser mantido no mínimo, idealmente zero. O movimento suave e as curvas suaves da Chain-Vey que movem o produto para longe e alto em toda a instalação preservam a porca intacta..

Outra característica da escolha de um transportador de arrasto tubular é que os operadores têm flexibilidade no projeto e no gerenciamento de ingredientes de todo o sistema. Digamos, por exemplo, que os operadores da planta queiram modificar o produto RTE ou alterar receitas, isso é fácil com um transportador que tem várias entradas e descargas, bem como bidirecionalidade.

“Embora projetemos projetos com outros tipos de transportadores, como pneumáticos e brocas helicoidais, se for o ajuste certo para o projeto, neste caso não havia nada nem perto da flexibilidade e suavidade da Chain-Vey. Quando chegou a hora da inicialização, a Chain-Vey fez exatamente o que deveria – moveu amendoins do ponto A para o ponto B e você não podia dizer que eles haviam sido movidos. Degradação zero”, diz Jill Miller, Diretora de Contas-Chave da MPE.

“Ver o olhar de satisfação do cliente de que tudo funcionou exatamente como deveria é uma ótima sensação para todos envolvidos. Não só para nós, mas também para a equipe do cliente”, acrescenta Miller.