Context:

Een toonaangevende pindaverwerker moest een nieuwe branderij bouwen om aan de toenemende vraag te voldoen, de voedselveiligheid te verbeteren en bestaand kapitaal te vervangen door betere en efficiëntere apparatuur.

In de strategische planningsfase begon de zoektocht met het zoeken naar de juiste engineeringspartner met de volgende eigenschappen:

- Eentje met expertise in het end-to-end managen van een uniek proces.

- Begrepen hun organisatie gedurende het hele project.

- Het vinden van een wendbaar ingenieursbureau met de expertise op het gebied van droge processen om de uitdagingen aan te gaan.

- Een die ter plaatse opstartondersteuning kan bieden.

- Kennis van de producten die een scala aan technologieën omvatten (transport, bulkopslag, reiniging, wegen, classificatie en meer).

De vereisten waren de volgende:

- Vraag & FS: Kwaliteit en voedselveiligheid stonden centraal in de succesvolle uitvoering van het project. Om een eindproduct van de hoogste kwaliteit te bereiken, zijn de beste technologieën in zijn klasse ontworpen om defecten en vreemde voorwerpen met de vereiste capaciteiten efficiënt te verwijderen, terwijl het opbrengstverlies bij overdracht en valse detecties tot een minimum worden beperkt

- Minimale breuk: Een proces en het selecteren van het juiste transport en de juiste apparatuur die nodig zijn om te resulteren in een extreem lage breuk van pinda’s en het beperken van splitsingen van ontvangst tot roosteren.

- Zeer flexibel: Het systeem moest zo worden ontworpen dat het product uit meerdere silo’s kon worden gehaald en efficiënt en betrouwbaar aan meerdere productielijnen kon worden geleverd. Hoge OEE en minimale downtime waren kritische vereisten.

Binnenkomende pinda’s

Over het algemeen worden pinda’s bij de schiller gereinigd voordat ze naar een kant-en-klare (RTE) faciliteit worden verscheept. Dit betekent dat de pinda’s mogelijk de eerste mechanische reiniging en ontstening hebben ondergaan, wat resulteert in een lage inkomende defectbelasting (IDL). Een lage IDL van inkomende pinda’s is geweldig, maar de klant kan niet het risico lopen de merkreputatie of de veiligheid van de consument alleen op de technologie van zijn leverancier aan te tasten. Een enkele steen of een vreemd voorwerp kan ook slijtage veroorzaken aan stroomafwaartse apparatuur. Een bijkomend voordeel van extra reiniging voorafgaand aan het branden is dat als ze ooit pinda’s van andere leveranciers zouden betrekken, het hebben van geavanceerde reinigings- en sorteerapparatuur als onderdeel van hun eigen proces een deel van de risico’s bij de kwalificatie van nieuwe leveranciers vermindert.

MPE Systems Project Manager, Chad Ware, en zijn team hebben een systeem ontworpen om de defectbelasting zo dicht mogelijk bij nul te brengen.

“Een deel van het vreemde materiaal dat in de pindaverwerking terechtkomt, is gevaarlijk voor consumptie en sommige zijn gewoon hinderlijk. Dit is een realiteit waar verwerkers mee te maken hebben. Pinda’s kunnen vreemde voorwerpen bevatten die zowel organisch als anorganisch zijn.”

Chad Ware, projectmanager systemen

Voorbeelden van organische vreemde voorwerpen zijn Johnson-gras, stenen, andere noten, stokken, maïs of andere allergenen of mycotoxinen zoals aflatoxine. Anorganische voorwerpen kunnen hout of plastic zijn.

De hoogste kwaliteit bereiken

Om vreemde voorwerpen te detecteren en te verwijderen, omvat een typisch reinigingssysteem voor een pinda metaaldetectie, gevolgd door mechanische reiniging met behulp van zwaartekrachttabellen en zeefmachines. Hierna pinda’s door een optische sorteerder laten lopen voorafgaand aan opslag of stroomafwaartse verwerking.

Metaaldetectoren

Metaaldetectoren die in dit systeem worden gebruikt, detecteren ferro- en non-ferrometalen en roestvrij staal. Ze hebben een hoge gevoeligheid om kleine metalen stukjes te detecteren die aanwezig kunnen zijn van binnenkomend product of metaal op metaalprocessen. Na metaaldetectie stroomt de productstroom vervolgens langs neodymiummagneten waarvan de klasse n50 de hoogste in de handel verkrijgbare trekkracht heeft.

Mechanische reiniging

Nadat de pinda’s door de metaaldetector zijn gegaan, is de volgende fase mechanische reiniging, waarbij het product door een reeks schermen wordt geleid om spleten en extra grote pinda’s te verwijderen. Door kleine onrijpe pinda’s en extra grote pinda’s te verwijderen, wordt een consistentere branding en smaak bereikt.

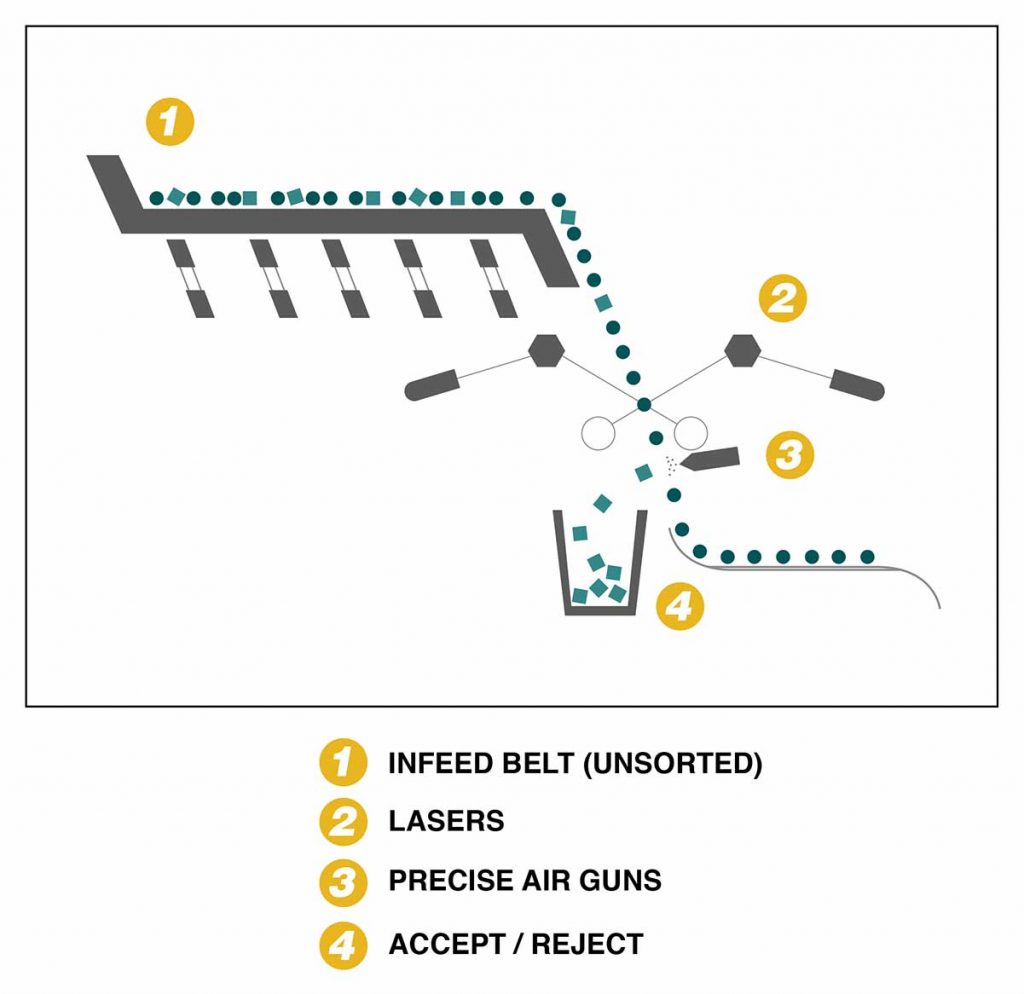

Ten slotte wordt het product optisch gesorteerd voordat het klaar is voor downstream-processen, waaronder het branden. Optische sorteerders kunnen een combinatie van sensoren zoals camera’s, lasers en hyperspectrale technologie gebruiken om vreemde voorwerpen met een hoge mate van nauwkeurigheid te detecteren. In dit geval bedroeg de verwijderingsefficiëntie bij het testen in totaal meer dan 97% en bijna 100% voor anorganische materialen zoals plastic of pallethout.

Of het product nu op een band wordt gevoerd of in vrije val wordt gescand, het product komt de optische sorteerder binnen in een enkele laag op de sensor (camera, laser, enz.). De toevoer van het product bepaalt de nauwkeurigheid van de detectie en uiteindelijk het uitwerpen van het vreemde lichaam. Presentatie en invoer in de sorteerder is vooral van cruciaal belang voor succes. Onjuiste toevoer kan ertoe leiden dat vreemde voorwerpen worden gemist en in de productstroom terechtkomen, wat de veiligheid van de consument in gevaar kan brengen. MPE werkte zeer nauw samen met de leveranciers van optische sorteerapparatuur in kwestie en onze klant om ervoor te zorgen dat de juiste invoer en betrouwbare detectie werden begrepen en uitgevoerd.

Een vertegenwoordiger van de leverancier van optische sortering die voor dit project werd gebruikt, merkte op: “MPE’s aandacht voor detail over dit onderwerp is een van de dingen die hen onderscheidt van andere ingenieursbureaus waarmee ik in het verleden heb samengewerkt. Ze hebben echt de tijd genomen om de technologie te begrijpen, aangezien deze betrekking had op de specifieke toepassing en het belang van voer voor de sorteerders. Ik heb dit vaak over het hoofd gezien. Wanneer een verwerker een aanzienlijk bedrag uitgeeft om er later achter te komen dat hij niet de resultaten krijgt waarnaar hij op zoek was, is productfeed vaak de boosdoener.”

De nauwkeurigheid van ontploffingen is belangrijk

Na het scannen of detecteren worden vreemde voorwerpen vervolgens met behulp van een nauwkeurige luchtstoot uitgeworpen en uit de productstroom verwijderd en naar de prullenbak gestuurd. Gedurende deze tijd kunnen valse afkeuringen (goed product wordt gezien als defecten) of nevenschade (goed product dat naast gebreken wordt verwijderd) optreden. Door de combinatie kan de totale opbrengst van een goed product dat wordt doorgestuurd naar de eindverwerking of opslag worden verminderd. De nauwkeurigheid bij het uitwerpen varieert sterk tussen sorteerders en was een overweging tijdens het selectieproces. Afhankelijk van hoe agressief de sorteerder is ingesteld om defecten en vreemd materiaal te detecteren, kan dit ook de opbrengst beïnvloeden.

Er werd veel aandacht besteed aan opbrengstverlies toen MPE sorteerders voor deze toepassing evalueerde. Tests van verschillende sorteerders toonden aan dat opbrengstverliezen (het totaal van het verwijderde defecte product plus het verwijderde onderpand van het goede product) kunnen oplopen tot 3%, wat voor de meeste verwerkers echter een te kostbaar verlies is. MPE Systems Engineers en onze klant kozen uiteindelijk voor een optische sorteerder die het opbrengstverlies tot minder dan 1% minimaliseerde, met behoud van de hoogste efficiëntie bij het verwijderen van defecte producten.

Zodra het product is gereinigd en gesorteerd, wordt het naar opslagsilo’s getransporteerd waar het blijft totdat het in de productie wordt gebruikt.

Overdracht

Chain-Vey is een buisvormige sleeptransporteur die de pinda’s voorzichtig naar verschillende verwerkingsfasen verplaatst zonder ze te breken of te beschadigen (bijv. splijten). Omdat Chain-Vey een volledig gesloten transportband met mechanische energie is, beweegt hij pinda’s met een snelheid die te laag is om schade aan de noten toe te brengen. Het veel voorkomende probleem van splitsingen, waarbij de twee helften van de ontdopte noot gescheiden zijn, is gewenst om tot een minimum te worden beperkt, idealiter nul. De zachte beweging en zachte buigingen van Chain-Vey die het product ver en hoog door de faciliteit verplaatsen, behouden de intacte moer.

Een ander kenmerk van de keuze voor een buisvormige sleeptransporteur is dat operators flexibiliteit hebben in het ontwerp en het ingrediëntenbeheer van het hele systeem. Stel dat exploitanten van installaties bijvoorbeeld het RTE-product willen wijzigen of recepten willen wijzigen, dan is dit eenvoudig met een transportband die meerdere in- en afvoeren heeft, evenals bidirectionaliteit.

“Hoewel we projecten ontwerpen met andere soorten transportbanden, zoals pneumatiek en schroefvijzels, als dit de juiste keuze is voor het project, was er in dit geval niets dat zelfs maar in de buurt kwam van de flexibiliteit en zachtheid van Chain-Vey. Toen het opstarten aanbrak, deed Chain-Vey precies wat het moest doen: het verplaatste pinda’s van punt A naar punt B en je kon niet zien dat ze waren verplaatst. Geen degradatie”, zegt Jill Miller, Director of Key Accounts bij MPE.

“Het is voor iedereen een geweldig gevoel om de blik van tevredenheid van de klant te zien dat alles precies zo werkte als het hoort. Niet alleen voor ons, maar ook voor het team van de klant”, voegt Miller eraan toe.