Context:

A leading peanut processor needed to build a new roasting facility to keep up with increasing demand, improve food safety and replace existing capital with better and more efficient equipment.

戦略計画フェーズでは、次の属性を持つ適切なエンジニアリングパートナーを探すことから探し始めました。

- 独自のプロセスをエンドツーエンドで管理する専門知識を持つ企業です。

- プロジェクト全体を通して彼らの組織を理解しました。

- 課題を管理するためのドライプロセスの専門知識を持つ俊敏なエンジニアリング会社を見つけること。

- オンサイトでのスタートアップサポートを提供できるもの。

- さまざまな技術(搬送、バルク保管、洗浄、計量、分類など)にわたる製品に関する知識。

要件は次のとおりです。

- Q&FSについて: 品質と食品の安全性は、プロジェクトを成功させるための鍵でした。最高品質の最終製品を実現するために、必要な容量で欠陥や異物を効率的に除去するように設計されたクラス最高の技術により、転送や誤検出による歩留まり損失を最小限に抑えます

- 最小限の破損: ピーナッツの破損を非常に低く抑え、受け取りから焙煎までの分割を制限するために必要なプロセスと適切な搬送手段と機器の選択。

- 高い柔軟性: このシステムは、製品を複数のサイロから引き出し、効率的かつ確実に複数の生産ラインに供給できるように設計する必要がありました。高いOEEと最小限のダウンタイムが重要な要件でした。

Incoming Peanuts

一般的に、ピーナッツは、Ready-to-Eat(RTE)施設に出荷する前に、殻むき機で洗浄されます。これは、ピーナッツが最初の機械的な洗浄とデストニングを経て、入ってくる欠陥負荷(IDL)が低くなる可能性があることを意味しています。入ってくるピーナッツのIDLが低いことは素晴らしいことですが、顧客はサプライヤーの技術だけでブランドの評判や消費者の安全を傷つけるリスクを冒すことはできません。また、1つの石や異物が下流の機器に摩耗を引き起こす可能性があります。焙煎前の追加のクリーニングの追加の利点は、彼らが他のサプライヤーからピーナッツを調達することがある場合、独自のプロセスの一部として高度なクリーニングおよび選別装置を持つことで、新しいサプライヤーの資格取得のリスクの一部が軽減されることです。

MPE SystemsのプロジェクトマネージャーであるChad Ware氏と彼のチームは、欠陥負荷を可能な限りゼロに近づけるシステムを設計しました。

「ピーナッツ加工に使われる異物の中には、消費に危険なものもあれば、単に厄介なものもあります。これは、プロセッサが対処しなければならない現実です。ピーナッツには、有機物と無機物の両方の異物が含まれている可能性があります。」

Chad Ware、システムプロジェクトマネージャー

有機異物の例としては、ジョンソングラス、石、その他のナッツ、スティック、トウモロコシ、その他のアレルゲン、アフラトキシンなどのマイコトキシンなどがあります。無機物には、木材やプラスチックが含まれる場合があります。

Achieving the Highest Quality

異物を検出して除去するために、ピーナッツの一般的な洗浄システムには、金属検出と、重力テーブルとスクリーナーを使用した機械洗浄が含まれます。これらの後、ピーナッツを光学選別機に通してから、保管または下流処理を行います。

Metal Detectors

このシステムで使用される金属検出機は、ステンレス鋼だけでなく、鉄金属、非鉄金属も検出します。これらの製品は、入荷する製品や金属プロセス上の金属から存在する可能性のある小さな金属片を検出するための高い感度を備えています。金属検出後、製品の流れは、グレードn50が市販のプルが最も高いネオジム磁石を通過します。

Mechanical Cleaning

ピーナッツが金属探知機を通過した後、次の段階は機械的な洗浄であり、製品は一連のスクリーンを通過して割れ目や特大のピーナッツを取り除きます。小さな未熟なピーナッツや特大のピーナッツを取り除くことで、より一貫したローストと風味が実現します。

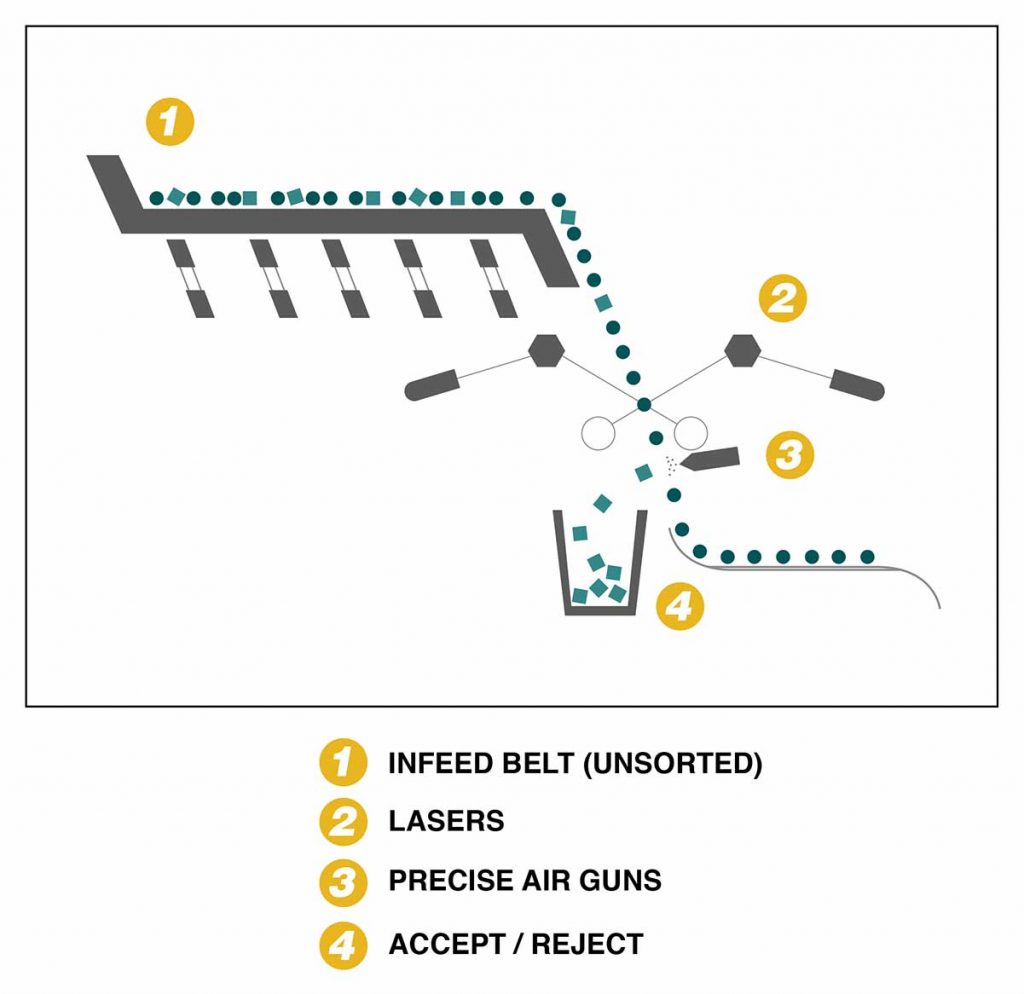

最後に、製品は焙煎を含む下流プロセスの準備が整う前に光学的に選別されます。光学式選別機は、カメラ、レーザー、ハイパースペクトル技術などのセンサーを組み合わせて使用し、異物を高い精度で検出することができます。このケースでは、試験における除去効率は合計で97%を超え、プラスチックやパレット木材などの無機材料ではほぼ100%でした。

製品がベルトに供給されるか、自由落下でスキャンされるかにかかわらず、製品はセンサー(カメラ、レーザーなど)に単層で光学選別機に入ります。製品の供給は、検出の精度と最終的には異物の排出を決定します。選別機へのプレゼンテーションとフィードは、成功のために特に重要です。フィードが正しくないと、異物が見逃されて製品ストリームに残り、消費者の安全性が損なわれる可能性があります。MPEは、検討中の光学選別装置のサプライヤーやお客様と非常に緊密に連携して、適切な供給と信頼性の高い検出が理解され、実行されるようにしました。

このプロジェクトに使用された光学選別サプライヤーの代表者は、「このテーマに関するMPEの細部へのこだわりは、私が過去に一緒に働いた他のエンジニアリング会社とMPEを区別するものの1つです。彼らは、特定の用途と選別機への飼料の重要性に関連する技術を理解するために本当に時間を費やしました。私はこれを何度も見落としてきました。加工業者が多額の費用を費やしたのに、探していた結果が得られていないことが後になってわかった場合、製品フィードが原因であることがよくあります。

Blast Accuracy Matters

スキャンまたは検出後、異物は精密なエアブラストを使用して排出され、製品ストリームから除去されてゴミ箱に送られます。この間、誤拒否(良品が不良品と見られる)や付随被害(不良品に加えて良品が取り除かれる) が発生する可能性があります。組み合わせると、最終処理または保管に送られる良好な製品の全体的な歩留まりを減らすことができます。排出の精度はソーターによって大きく異なり、選択プロセスでは考慮されました。ソーターが欠陥や異物を検出するようにどれだけ積極的に設定されているかによって、歩留まりにも影響する可能性があります。

歩留まりの損失は、MPEがこのアプリケーションの選別機を評価したため、多くの考慮が払われました。さまざまなソーターのテストにより、歩留まりの損失(除去された不良品と除去された付随的な良品の合計)は3%にもなる可能性があり、これはほとんどのプロセッサにとってコストがかかりすぎる損失であることが明らかになりました。MPEシステムエンジニアとお客様は、最終的に、不良品の除去において最高の効率を維持しながら、歩留まり損失を1%未満に抑える光学式選別機を選択しました。

製品が洗浄され、選別されると、貯蔵サイロに運ばれ、生産に使用されるまでそこに留まります。

Conveyance

Chain-Veyは、ピーナッツを壊したり損傷したり(分割など)することなく、ピーナッツをさまざまな処理段階に優しく移動する管状のドラッグコンベアです。Chain-Veyは完全密閉型の機械エネルギーコンベアであるため、ピーナッツを低速で移動させ、ナッツにダメージを与えることはできません。分割の一般的な問題では、殻を抜いたナットの2つの半分を最小に、理想的にはゼロに保つことが望まれます。Chain-Veyの穏やかな動きとソフトな曲げにより、製品を施設全体で遠くまで高く動かすため、ナットは無傷で保たれます。

チューブラードラッグコンベヤを選択するもう一つの特徴は、オペレーターがシステム全体の設計と成分管理に柔軟性を持っていることです。例えば、プラントのオペレーターがRTE製品を変更したり、レシピを変更したりする場合、これは複数の入口と排出口、および双方向性を持つコンベアを使用すると簡単です。

「プロジェクトに適している場合は、空気圧やスクリューオーガーなどの他のタイプのコンベヤーを使用してプロジェクトを設計しますが、この例では、Chain-Veyの柔軟性と優しさに匹敵するものはありませんでした。スタートアップの時期が来たとき、Chain-Veyはまさに想定通りのことをしました—ピーナッツをA地点からB地点に移動させましたが、ピーナッツが移動したことはわかりませんでした。劣化ゼロです」と、MPEのキーアカウント担当ディレクターであるJill Miller氏は述べています。

「すべてが本来あるべき姿で機能したというお客様の満足感を見るのは、誰にとっても素晴らしい気分です。私たちだけでなく、お客様のチームにとってもです」とミラーは付け加えます。