Bakery Co.* est une entreprise de transformation alimentaire de plusieurs milliards de dollars qui produit un biscuit populaire pour le petit-déjeuner (et plusieurs variantes) composé de flocons d’avoine, de flocons de seigle, de diverses farines et d’autres ingrédients. Ces recettes, bien qu’elles n’aient rien de trop compliquée, sont devenues difficiles à mettre à l’échelle avec le système de traitement existant de Bakery Co. et les gestionnaires de production rencontraient des problèmes de contrôle de la qualité avant l’intervention de MPE.

LES BESOINS DE BAKERY CO.

- Le plus gros problème était qu’après avoir mélangé des ingrédients secs ; Les farines, les édulcorants et les additifs étaient séparés pendant le transport par un système de tubes pneumatiques vers une remplisseuse de sacs en vrac. Inutile de dire que ce problème a créé des maux de tête pour les directeurs de production

- Les directeurs d’usine souhaitaient également trouver un système de traitement de remplacement nécessitant moins d’entretien et réduisant les coûts énergétiques, car leurs convoyeurs pneumatiques consommaient beaucoup d’électricité, étaient assez bruyants et nécessitaient un entretien fréquent

LA SOLUTION MPE

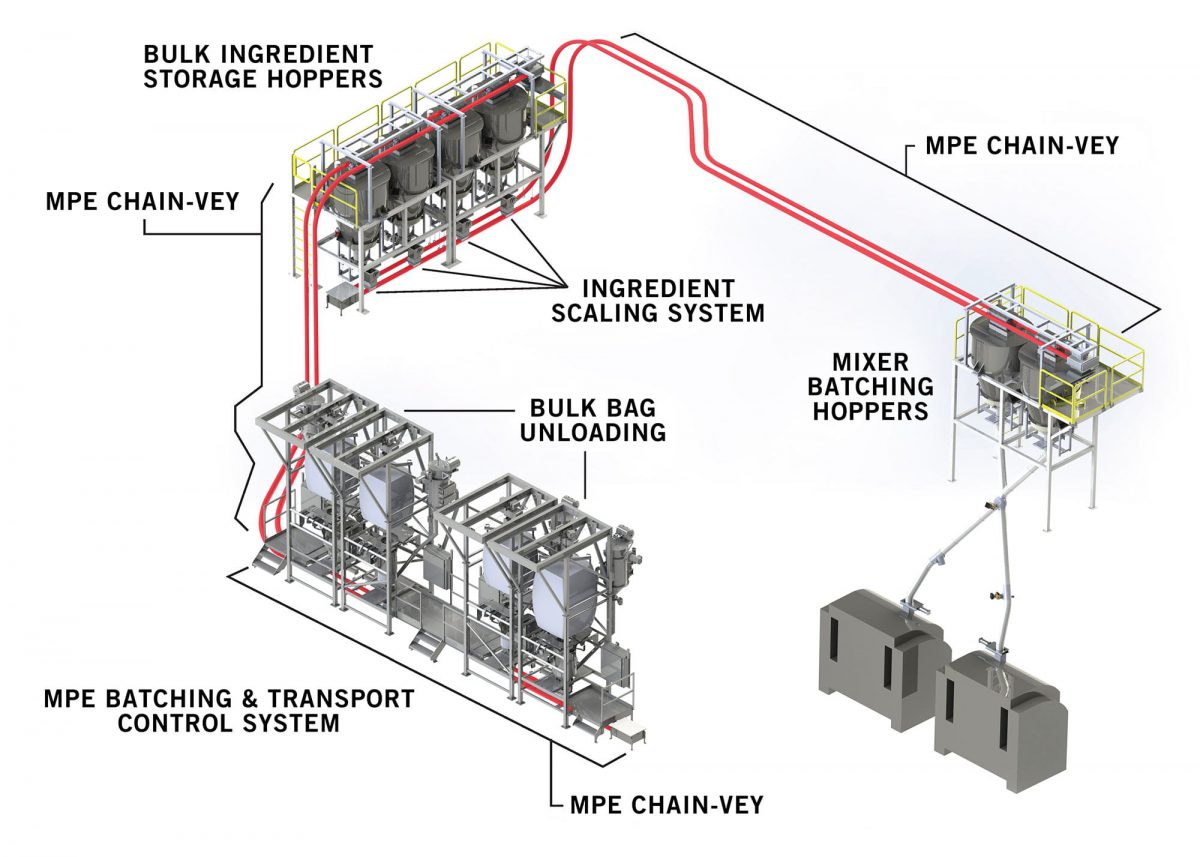

MPE a conçu un système de traitement entièrement nouveau pour Bakery Co. dans l’ordre suivant :

- Déchargeurs de blocs en vrac (également appelés supersacks) alimentant un convoyeur tubulaire

- Transport vers des cellules de décharge fixes sur des cellules de charge (grandes balances) avec fond de cellule actif pour assurer un écoulement ultérieur constant des ingrédients secs vers les mangeoires à perte de poids

- Les mangeoires pour perte de poids assurent une distribution précise des ingrédients dans le respect des recettes

- Ensuite, les ingrédients mesurés sont acheminés vers un deuxième convoyeur tubulaire transporté vers un mélangeur à ruban

- Après le mélange, le mélange (encore sec) est introduit dans un troisième convoyeur tubulaire pour être transporté vers une remplisseuse de sacs en vrac ultérieure pour le stockage jusqu’à la production de cuisson

UNE IMAGE VAUT MILLE MOTS

LE RÉSULTAT

Les ingrédients des sacs en vrac sont rapidement déchargés, sans gaspillage , et transportés efficacement vers le stockage intermédiaire ; les ingrédients sont ensuite mesurés avec précision et transportés vers les trémies de mélange ; l’intégrité du produit est maintenue pendant le transport des mélangeurs aux sacs en vrac finaux ; le tout pour une fraction de la consommation d’électricité et de la pollution sonore. Pendant ce temps, les biscuits du petit-déjeuner de Bakery Co. n’ont jamais eu meilleur goût.

*Nous avons remplacé le vrai nom de notre client par le nom fictif Bakery Co.