Contexte:

Un important transformateur d’arachides devait construire une nouvelle installation de torréfaction pour répondre à la demande croissante, améliorer la salubrité des aliments et remplacer le capital existant par un équipement meilleur et plus efficace.

Dans la phase de planification stratégique, la recherche a commencé par la recherche du bon partenaire d’ingénierie avec les attributs suivants :

- Un expert dans la gestion d’un processus unique de bout en bout.

- Comprendre leur organisation tout au long du projet.

- Trouver une firme d’ingénierie agile possédant l’expertise en procédés secs pour gérer les défis.

- Un qui pourrait fournir une assistance au démarrage sur site.

- Connaissance des produits couvrant une gamme de technologies (transport, stockage en vrac, nettoyage, pesage, classification et plus encore).

Les exigences étaient les suivantes :

- Questions et réponses : La qualité et la sécurité alimentaire ont été essentielles à la réussite de l’exécution du projet. Afin d’obtenir un produit final de la plus haute qualité, les meilleures technologies de leur catégorie ont été conçues pour éliminer efficacement les défauts et les corps étrangers aux capacités requises, tout en minimisant les pertes de rendement lors du transfert et des fausses détections

- Bris minime : Un processus et la sélection du bon moyen de transport et de l’équipement nécessaires pour obtenir une rupture extrêmement faible des arachides et limiter les divisions de la réception à la torréfaction.

- Très flexible : Le système devait être conçu pour permettre au produit d’être extrait de plusieurs silos et livré à plusieurs lignes de production de manière efficace et fiable. Un TRS élevé et des temps d’arrêt minimaux étaient des exigences essentielles.

Cacahuètes entrantes

En général, les arachides sont nettoyées à l’égreneuse avant d’être expédiées à une installation de prêt-à-manger (PAM). Cela signifie que les cacahuètes peuvent avoir subi un nettoyage mécanique et un dénoyautage initiaux, ce qui entraîne une faible charge de défauts entrants (IDL). Un faible IDL de cacahuètes entrantes est une bonne chose, cependant, le client ne pourrait pas risquer de ternir la réputation de la marque ou la sécurité des consommateurs uniquement sur la technologie de son fournisseur. Une seule pierre ou un seul objet étranger peut également causer l’usure de l’équipement en aval. Un avantage supplémentaire du nettoyage supplémentaire avant la torréfaction est que s’ils devaient s’approvisionner en arachides auprès d’autres fournisseurs, le fait de disposer d’un équipement de nettoyage et de tri avancé dans le cadre de leur propre processus atténue certains des risques liés à la qualification de nouveaux fournisseurs.

Chad Ware, chef de projet chez MPE Systems, et son équipe ont conçu un système permettant de réduire la charge de défauts à un niveau aussi proche de zéro que possible.

« Certaines des matières étrangères qui entrent dans la transformation de l’arachide sont dangereuses pour la consommation, et d’autres sont tout simplement une nuisance. C’est une réalité à laquelle les transformateurs doivent faire face. Les cacahuètes peuvent contenir des corps étrangers à la fois organiques et inorganiques.

Chad Ware, chef de projet systèmes

Des exemples de corps étrangers organiques peuvent inclure l’herbe Johnson, les pierres, d’autres noix, les bâtonnets, le maïs ou d’autres allergènes ou mycotoxines comme l’aflatoxine. Les articles inorganiques peuvent inclure du bois ou du plastique.

Atteindre la plus haute qualité

Pour détecter et éliminer les corps étrangers, un système de nettoyage typique d’une arachide comprend la détection de métaux, suivie d’un nettoyage mécanique à l’aide de tables à gravité et de cribles. Ensuite, les cacahuètes passent dans un trieur optique avant le stockage ou le traitement en aval.

Détecteurs de métaux

Les détecteurs de métaux utilisés dans ce système détectent les métaux ferreux et non ferreux ainsi que l’acier inoxydable. Ils ont une sensibilité élevée pour détecter les petits morceaux de métal qui peuvent être présents dans les produits entrants ou les procédés métal sur métal. Après la détection des métaux, le flux de produit passe ensuite devant des aimants en néodyme dont le grade n50 a la plus forte traction disponible dans le commerce.

Nettoyage mécanique

Une fois que les arachides sont passées dans le détecteur de métaux, l’étape suivante est le nettoyage mécanique où le produit passe à travers une série de tamis pour éliminer les cacahuètes fendues et surdimensionnées. En supprimant les petites cacahuètes immatures et les cacahuètes surdimensionnées, on obtient une torréfaction et une saveur plus uniformes.

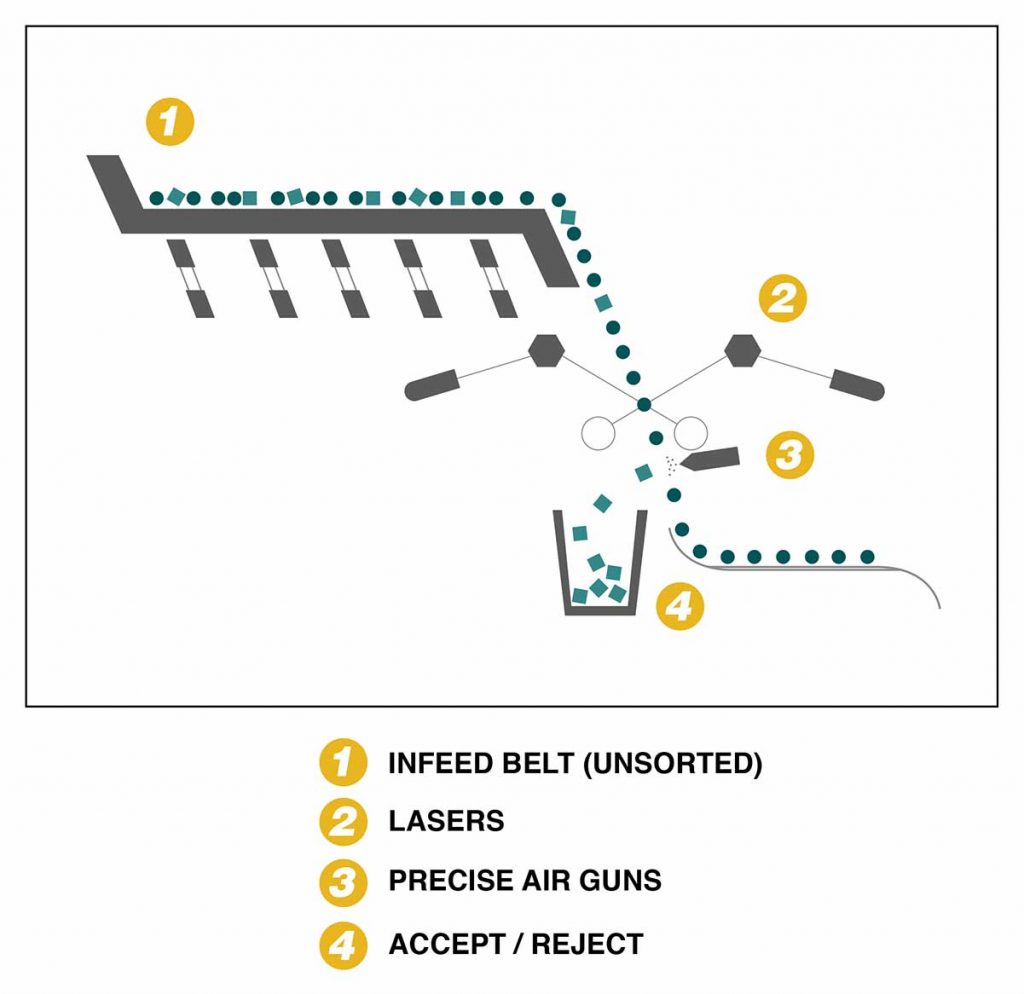

Enfin, le produit est trié optiquement avant d’être prêt pour les processus en aval, y compris la torréfaction. Les trieurs optiques peuvent utiliser une combinaison de capteurs tels que des caméras, des lasers et la technologie hyperspectrale pour détecter des objets étrangers avec un haut degré de précision. Dans ce cas, l’efficacité d’élimination des tests était supérieure à 97 % au total et à près de 100 % pour les matériaux inorganiques tels que le plastique ou le bois de palette.

Que le produit soit alimenté sur un tapis ou scanné en chute libre, le produit entre dans le trieur optique en une seule couche jusqu’au capteur (caméra, laser, etc.). L’alimentation du produit déterminera la précision de la détection et, en fin de compte, de l’éjection du corps étranger. La présentation et l’alimentation dans le trieur sont particulièrement essentielles au succès. Une alimentation incorrecte peut faire en sorte que des corps étrangers soient manqués et continuent dans le flux de produits, ce qui peut compromettre la sécurité des consommateurs. MPE a travaillé en étroite collaboration avec les fournisseurs d’équipements de tri optique envisagés et notre client pour s’assurer qu’une alimentation appropriée et une détection fiable étaient comprises et exécutées.

Un représentant du fournisseur de tri optique utilisé pour ce projet a fait remarquer : « L’attention portée aux détails par MPE sur ce sujet est l’une des choses qui les différencient des autres sociétés d’ingénierie avec lesquelles j’ai travaillé dans le passé. Ils ont vraiment passé du temps à comprendre la technologie en ce qui concerne l’application spécifique et l’importance de l’alimentation pour les trieurs. J’ai vu cela négligé à plusieurs reprises. Lorsqu’un transformateur dépense une somme d’argent considérable pour découvrir plus tard qu’il n’obtient pas les résultats qu’il recherchait, l’alimentation en produits est souvent le coupable.

La précision des explosions est importante

Après le balayage ou la détection, les corps étrangers sont ensuite éjectés à l’aide d’un jet d’air précis et sont retirés du flux de produits et envoyés à la poubelle. Pendant ce temps, de faux rejets (un bon produit étant considéré comme un défaut) ou des dommages collatéraux (un bon produit étant retiré en plus des défauts) peuvent survenir. Avec la moissonneuse-batteuse, le rendement global d’un bon produit envoyé au traitement final ou au stockage peut être réduit. La précision de l’éjection varie considérablement d’un trieur à l’autre et a été prise en compte lors du processus de sélection. Selon l’agressivité avec laquelle le trieur est configuré pour détecter les défauts et les corps étrangers, cela peut également affecter le rendement.

La perte de rendement a été prise en compte lors de l’évaluation des trieurs par MPE pour cette application. Des tests effectués auprès de divers trieurs ont révélé que les pertes de rendement (le total des produits défectueux enlevés et des bons produits collatéraux retirés) peuvent atteindre 3 %, ce qui est toutefois une perte trop coûteuse pour la plupart des transformateurs. Les ingénieurs de MPE Systems et notre client ont finalement choisi un trieur optique qui minimisait les pertes de rendement à moins de 1 %, tout en maintenant la plus grande efficacité dans l’élimination des produits défectueux.

Une fois le produit nettoyé et trié, il est acheminé vers des silos de stockage où il restera jusqu’à ce qu’il soit utilisé en production.

Transport

Chain-Vey est un convoyeur tubulaire qui déplace doucement les cacahuètes vers différentes étapes de traitement sans les casser ni les endommager (par exemple, les fentes). Parce que Chain-Vey est un convoyeur à énergie mécanique totalement fermé, il déplace les cacahuètes à une vitesse trop faible pour infliger des dommages aux noix. Le problème courant des fentes, c’est-à-dire que les deux moitiés de la noix décortiquée séparées, doivent être maintenues au minimum, idéalement à zéro. Le mouvement doux de Chain-Vey et ses courbes douces qui déplacent le produit loin et haut dans toute l’installation préservent l’écrou intact.

Une autre caractéristique du choix d’un convoyeur tubulaire est que les opérateurs disposent d’une flexibilité dans la conception et la gestion des ingrédients de l’ensemble du système. Supposons, par exemple, que les opérateurs d’usine souhaitent modifier le produit PAM ou changer de recettes, c’est facile avec un convoyeur qui a plusieurs entrées et décharges, ainsi qu’une bidirectionnellité.

« Bien que nous concevions des projets avec d’autres types de convoyeurs comme les systèmes pneumatiques et les vis sans fin si cela convient au projet, dans ce cas, il n’y avait rien de comparable à la flexibilité et à la douceur de Chain-Vey. Au moment du démarrage, Chain-Vey a fait exactement ce qu’il était censé faire : il a déplacé des cacahuètes d’un point A à un point B et vous ne pouviez pas dire qu’elles avaient été déplacées. Zéro dégradation », déclare Jill Miller, directrice des grands comptes chez MPE.

« Voir l’expression de satisfaction du client que tout a fonctionné exactement comme il se doit est un grand sentiment pour tout le monde. Pas seulement pour nous, mais aussi pour l’équipe du client », ajoute Miller.