In dieser Fallstudie untersuchen wir den Einsatz der Präzisions-Partikelgrößenreduzierungsanlage von MPE zum Mahlen von Siliziumgranulat zu Saatgut für Wirbelschichtreaktoren (FBRs). Dieser Prozess ist der Schlüssel zur Herstellung eines extrem reinen Siliziums mit einem Bruchteil der Energie im Vergleich zu anderen Raffinationsmethoden.

Ein von MPE entwickelter Gran-U-Lizer mit speziellen Keramikwalzen und Nichteisen-Produktkontaktflächen, der für den Zerkleinerungsprozess von Silizium verwendet wird, zeichnet sich aus zwei Gründen durch seine Verwendung aus:

- Es zerkleinert Siliziumgranulat in enge Partikelgrößenverteilungen (mit einem Bereich von 200-450 μm), ideal für Siliziumsaatgut; Dies ist eine der Variablen, die für die Aufrechterhaltung des kontinuierlichen FBR-Prozesses wichtig sind.

- Es erhält die Reinheit des Produktstroms. Eine normale Zerkleinerungstechnologie würde zu inakzeptablen Mengen an eisenhaltigen Verunreinigungen und/oder anderen Nicht-Silikon-Elementen führen. Die Gran-U-Lizer von MPE vermitteln deutlich weniger Verunreinigungen als jede andere Technologie zur Zerkleinerung. Dieser Unterschied führt zu einem höherwertigen Siliziumgehalt, was zu einer höheren Rentabilität für den Hersteller führt.

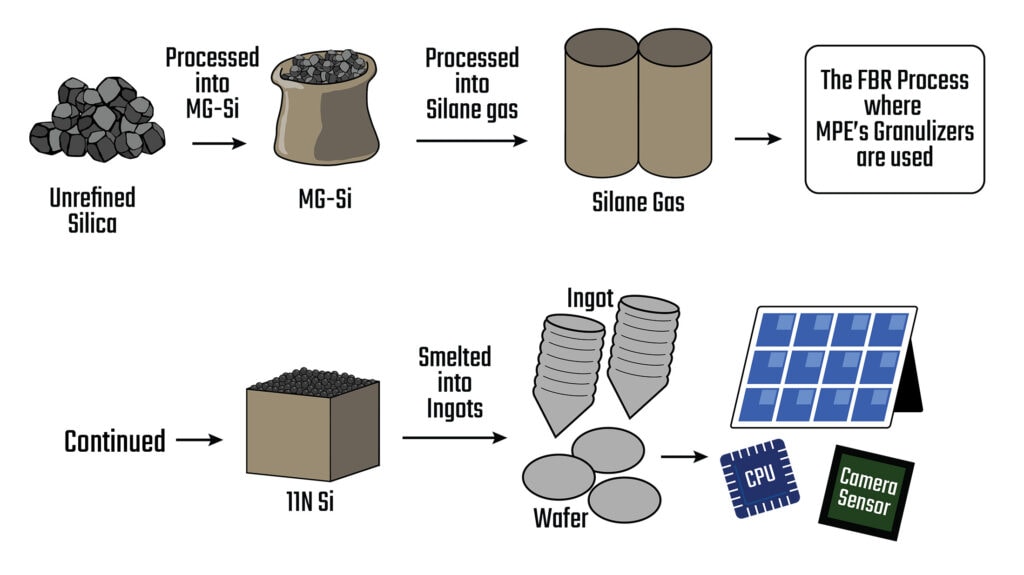

Prozessablauf bei der Umwandlung von Kieselsäure in Endprodukte und wo MPE dazu passt

Unraffiniertes Siliziumdioxid (typischerweise Quarz) wird zunächst zu metallurgischem Silizium (MG-Si) verarbeitet. Dann wird das MG-Si zu Silangas verarbeitet. Dann kombinieren Wirbelschichtreaktoren (FBRs) mit Hilfe von MPE-Granulierern Silangas, Siliziumsaat und Wasserstoff, um hochreine Siliziumstücke herzustellen. Anschließend werden Siliziumstücke zu Barren geschmolzen und zu Wafern geschnitten. Diese Chips landen in vielen Produkten wie Solarzellen, Kamerasensoren und Computerchips.

Was sind FBRs?

FBRs sind eine relativ neuere Raffinerietechnologie, die Silangas (SiH4) und Siliziumsaat (Si) in 99,9999 % reines (oder größeres) Siliziumgranulat umwandelt. Anschließend schmelzen die Produzenten das aus dem FBR-Prozess austretende Siliziumgranulat zu Barren. Hersteller von Computerchips, CPUs, Bildsensoren und Photovoltaikzellen schneiden diese Barren zu Wafern, um ihre Produkte herzustellen.

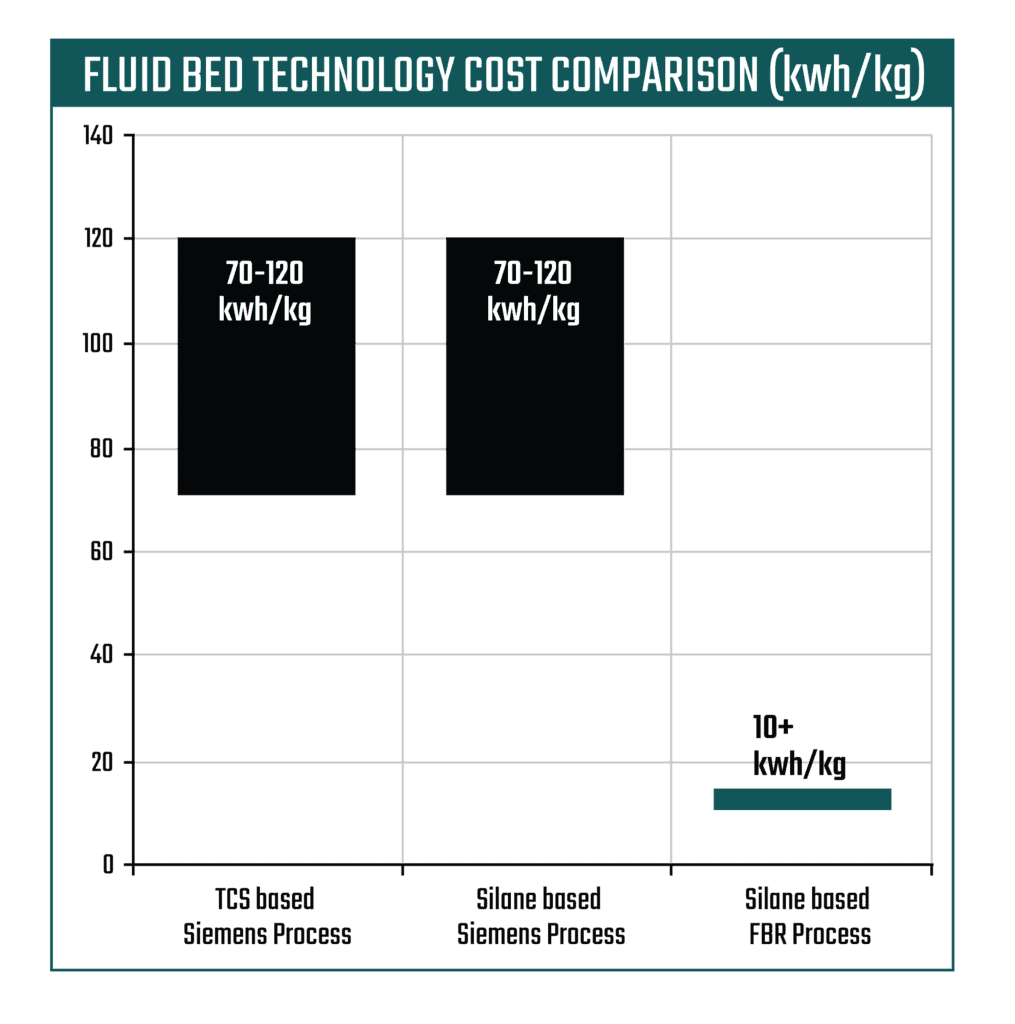

FBRs sind eine vielversprechende Alternative zum Siemens-Verfahren (auch als Siemens-Verfahren bezeichnet), einer viel gebräuchlicheren Fertigungstechnologie zur Herstellung von raffiniertem Silizium zur Herstellung von Barren. Das Siemens-Verfahren ist eine relativ ausgereifte Technologie, während FBRs erst seit kurzem in großem Maßstab eingesetzt werden.

Ein wesentlicher Faktor, der diese beiden Technologien voneinander unterscheidet, ist ihr Energieverbrauch. Das Siemens-Verfahren verbraucht enorme Mengen an Energie, so dass diese Art von Anlagen nur dort rentabel sind, wo Strom im Überfluss vorhanden und kostengünstig ist. Im Gegensatz dazu verbrauchen FBRs im Vergleich zum Siemens-Verfahren 90 % weniger Energie, um die gleiche Menge Silizium zu produzieren. Durch den geringeren Stromverbrauch können FBRs in vielen Ländern und Regionen, in denen der Betrieb sonst nicht rentabel wäre, rentabel betrieben werden. Darüber hinaus bringen FBRs auch viele Vorteile für die Umwelt mit sich.

Warum sollten sich Hersteller für die Siemens-Methode und nicht für FBRs entscheiden?

FBRs sind schwer zu skalieren und zu betreiben. Anlagenbauer haben erst vor kurzem begonnen, die Herausforderungen der Skalierung von FBRs zu meistern, die auf der Strömungsdynamik beruhen, die in einem kontinuierlichen Prozess abläuft – und nicht in einem Batch-Prozess wie bei der Siemens-Methode. Da die FBR-Technologie erst vor kurzem marktreif ist und eine enorme Vorabinvestition erfordert , machen FBRs zum Zeitpunkt der Veröffentlichung dieses Artikels nur 5 % der Siliziumproduktion aus.

Der Siliziummarkt und die Bedeutung der Reinheit

Ein Teil des Erfolgs (d. h. der Rentabilität) von Raffinerien ist ihre Fähigkeit, hohe Reinheiten von Silizium zu produzieren, wenn nicht sogar nur die höchstmögliche Reinheit. Silizium mit höherer Reinheit kann beispielsweise für Solarzellen mit höherem Wirkungsgrad verwendet werden, was zu einer höheren elektrischen Leistung und Produktlebensdauer führt.

Häufige Anwendungen von raffiniertem Silizium auf Basis von Reinheit sind:

- Polykristallines Silizium hat im Allgemeinen eine Reinheit von mindestens „6N“ (ein Branchenbegriff wegen der sechs Ziffern: 99,9999 %). Dies wird häufig in PV-Zellen verwendet und kann daher auch als Solarsilizium (SiSG) bezeichnet werden.

- Monokristallines Silizium (auch als einkristallines Silizium bezeichnet) erfordert Bereiche von 9 N bis 11 N. Auch dies wird häufig in PV-Zellen verwendet (die einen höheren Wirkungsgrad [d. h. elektrische Leistung] haben und im Allgemeinen länger halten). Die höchsten Qualitäten wie 11N werden auch zur Herstellung von Halbleitern verwendet.

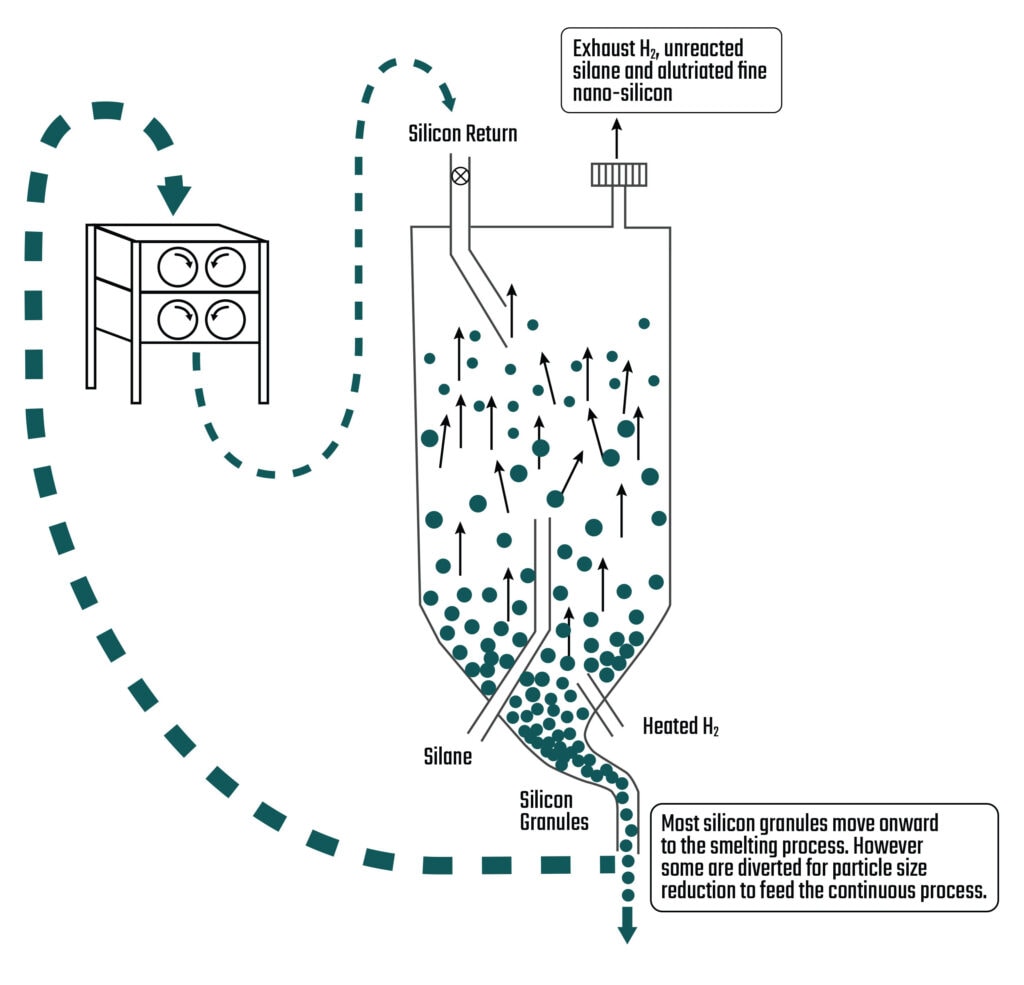

FBRs sind in der Lage, bis zu 11N reines Silizium herzustellen. Je reiner das resultierende Silizium jedoch ist, desto wichtiger ist die Kontamination während der Verarbeitung des Silizium-Seeds auf ein Minimum (z. B. geringe Teile pro Milliarde). Die präzise Reduzierung der Partikelgröße, bei der MPE weltweit führend ist, ist für die Fluiddynamik in FBRs von entscheidender Bedeutung. Eine Möglichkeit, sich das Innere eines FBR vorzustellen, besteht darin, eine Umgebung zu schaffen, in der sich ein Feststoff (Siliziumseed) und Gase (Wasserstoff und Silan) wie eine Flüssigkeit zusammen bewegen. Daher muss die präzise Partikelgrößenreduzierung von Siliziumsaatgut präzise, mit so wenig Kontamination wie möglich und mit einer Geschwindigkeit im industriellen Maßstab erfolgen, um einen FBR erfolgreich zu betreiben.

Wie FBRs funktionieren und welche Bedeutung MPE hinter FBRs hat

FBRs funktionieren, indem sie Silangas und Wasserstoff zusammen mit kleinem, hochgereinigtem Silizium-Saatgut in eine Kammer pumpen. Im Inneren des FBR zerfällt Silan, Siliziumatome lagern sich auf dem Saatgut ab, und das Ergebnis sind größere Körnchen aus hochreinem Silizium (bis zu 11N).

Das größere Silikongranulat verlässt den FBR an der Unterseite. Der größte Teil dieses Granulats wird einem Schmelzprozess zugeführt. Eine kleine Menge Siliziumgranulat wird jedoch aus dem Produktstrom abgezweigt, um mit Hilfe eines MPE Gran-U-Lizizer wieder zu Silikonsaatgut zu werden. Das Verfahren ist im Vergleich zu anderen Raffinationsmethoden, wie z. B. der Siemens-Methode, deutlich energieeffizienter. Die Vorteile von FBRs werden auf verschiedene Weise realisiert; Immer mehr Regionen der Welt sind in der Lage, Siliziumraffinerieanlagen zu betreiben, wodurch die Kosten für siliziumbasierte Endprodukte wie Solarzellen und Halbleiter gesenkt und die externen Auswirkungen auf die Umwelt verringert werden.

Um mehr über unsere speziell entwickelten Geräte zur Reduzierung der Partikelgröße für Silizium zu erfahren, rufen Sie +1-773-254-3929 an oder senden Sie eine E-Mail an solution@mpechicago.com.