Zusammenhang:

Ein führender Erdnussverarbeiter musste eine neue Röstanlage bauen, um mit der steigenden Nachfrage Schritt zu halten, die Lebensmittelsicherheit zu verbessern und vorhandenes Kapital durch bessere und effizientere Anlagen zu ersetzen.

In der strategischen Planungsphase begann die Suche mit der Suche nach dem richtigen Engineering-Partner mit folgenden Attributen:

- Jemand, der über Erfahrung im Management eines einzigartigen Prozesses von Anfang bis Ende verfügt.

- Er hat seine Organisation während des gesamten Projekts verstanden.

- Ein agiles Ingenieurbüro zu finden, das über das Know-how im Trockenprozess verfügt, um die Herausforderungen zu bewältigen.

- Eine, die Unterstützung bei der Gründung vor Ort bieten könnte.

- Kenntnisse der Produkte in einer Reihe von Technologien (Förderung, Lagerung von Schüttgut, Reinigung, Wiegen, Klassifizierung und mehr).

Die Anforderungen waren die folgenden:

- Fragen und Fragen: Qualität und Lebensmittelsicherheit waren der Schlüssel für die erfolgreiche Durchführung des Projekts. Um das Endprodukt von höchster Qualität zu erzielen, wurden erstklassige Technologien entwickelt, um Defekte und Fremdkörper bei den erforderlichen Kapazitäten effizient zu entfernen und gleichzeitig die Ausbeuteverluste bei der Übertragung und Fehlerkennung zu minimieren

- Minimaler Bruch: Ein Prozess und die Auswahl des richtigen Fördermittels und der richtigen Ausrüstung, die erforderlich sind, um einen extrem geringen Bruch der Erdnüsse zu erzielen und die Spaltung von der Annahme bis zur Röstung zu begrenzen.

- Hochflexibel: Das System musste so konstruiert werden, dass das Produkt effizient und zuverlässig aus mehreren Silos entnommen und an mehrere Produktionslinien geliefert werden kann. Hohe OEE und minimale Ausfallzeiten waren entscheidende Anforderungen.

Eingehende Erdnüsse

In der Regel werden Erdnüsse vor dem Versand an eine Ready-to-Eat-Anlage (RTE) in der Schälmaschine gereinigt. Das bedeutet, dass die Erdnüsse möglicherweise eine anfängliche mechanische Reinigung und Entsteinung durchlaufen haben, was zu einer geringen eingehenden Fehlerlast (IDL) führt. Ein niedriger IDL für eingehende Erdnüsse ist großartig, aber der Kunde könnte nicht riskieren, den Ruf der Marke oder die Verbrauchersicherheit allein durch die Technologie seines Lieferanten zu beschädigen. Ein einzelner Stein oder ein Fremdkörper kann auch Verschleiß an nachgeschalteten Geräten verursachen. Ein zusätzlicher Vorteil der zusätzlichen Reinigung vor dem Rösten besteht darin, dass sie, falls sie jemals Erdnüsse von anderen Lieferanten beziehen sollten, über fortschrittliche Reinigungs- und Sortieranlagen als Teil ihres eigenen Prozesses einige der Risiken bei der Qualifizierung neuer Lieferanten mindern.

Chad Ware, Projektmanager bei MPE Systems, und sein Team entwickelten ein System, um die Fehlerlast so weit wie möglich auf Null zu reduzieren.

„Einige der Fremdstoffe, die in die Erdnussverarbeitung gelangen, sind gefährlich für den Verzehr, andere sind einfach nur ein Ärgernis. Dies ist eine Realität, mit der sich die Verarbeiter auseinandersetzen müssen. Erdnüsse können Fremdkörper enthalten, die sowohl organisch als auch anorganisch sind.“

Chad Ware, Projektmanager für Systeme

Beispiele für organische Fremdkörper können Johnson-Gras, Steine, andere Nüsse, Stäbchen, Mais oder andere Allergene oder Mykotoxine wie Aflatoxin sein. Anorganische Gegenstände können Holz oder Kunststoff enthalten.

Höchste Qualität erreichen

Um Fremdkörper zu erkennen und zu entfernen, umfasst ein typisches Reinigungssystem für eine Erdnuss die Metalldetektion, gefolgt von einer mechanischen Reinigung mit Schwerkrafttischen und Siebmaschinen. Danach werden die Erdnüsse vor der Lagerung oder der Weiterverarbeitung durch einen optischen Sortierer geführt.

Metalldetektoren

Metalldetektoren, die in diesem System verwendet werden, erkennen Eisen- und Nichteisenmetalle sowie Edelstahl. Sie haben eine hohe Empfindlichkeit bei der Erkennung kleiner Metallteile, die von eingehenden Produkten oder Metall-auf-Metall-Prozessen stammen können. Nach der Metalldetektion fließt der Produktstrom dann an Neodym-Magneten vorbei, deren Sorte n50 die höchste kommerziell erhältliche Zugkraft aufweist.

Mechanische Reinigung

Nachdem die Erdnüsse den Metalldetektor passiert haben, ist der nächste Schritt die mechanische Reinigung, bei der das Produkt durch eine Reihe von Sieben geleitet wird, um Risse und übergroße Erdnüsse zu entfernen. Durch das Entfernen von kleinen unreifen Erdnüssen und übergroßen Erdnüssen wird eine gleichmäßigere Röstung und ein gleichmäßigerer Geschmack erreicht.

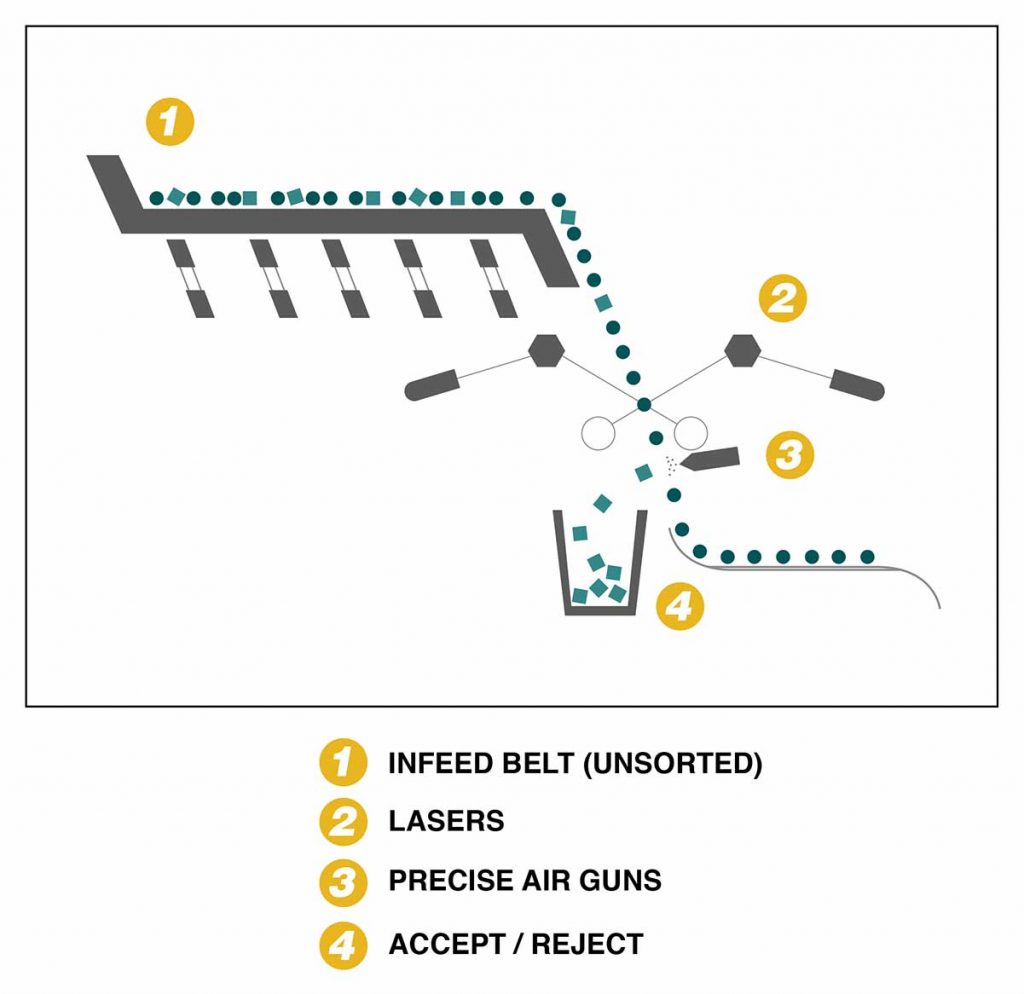

Schließlich wird das Produkt optisch sortiert, bevor es für die nachgelagerten Prozesse, einschließlich der Röstung, bereit ist. Optische Sortierer können eine Kombination aus Sensoren wie Kameras, Lasern und Hyperspektraltechnik verwenden, um Fremdkörper mit hoher Genauigkeit zu detektieren. In diesem Fall lag die Abscheideeffizienz in den Tests bei insgesamt über 97 % und bei anorganischen Materialien wie Kunststoff oder Palettenholz bei nahezu 100 %.

Unabhängig davon, ob das Produkt auf einem Band zugeführt oder im freien Fall gescannt wird, gelangt das Produkt in einer einzigen Schicht in den optischen Sortierer zum Sensor (Kamera, Laser usw.). Die Zuführung des Produkts bestimmt die Genauigkeit der Erkennung und schließlich des Auswurfs des Fremdkörpers. Die Präsentation und Zuführung in den Sortierer ist besonders entscheidend für den Erfolg. Eine falsche Zuführung kann dazu führen, dass Fremdkörper übersehen werden und im Produktstrom verbleiben, was die Sicherheit der Verbraucher gefährden kann. MPE arbeitete sehr eng mit den in Betracht gezogenen Lieferanten optischer Sortieranlagen und unserem Kunden zusammen, um sicherzustellen, dass die ordnungsgemäße Zuführung und die zuverlässige Erkennung verstanden und ausgeführt wurden.

Ein Vertreter des für dieses Projekt eingesetzten Anbieters von optischer Sortierung bemerkte: „Die Liebe zum Detail bei diesem Thema ist eines der Dinge, die MPE von anderen Ingenieurbüros unterscheidet, mit denen ich in der Vergangenheit zusammengearbeitet habe. Sie haben sich wirklich die Zeit genommen, die Technologie zu verstehen, da sie sich auf die spezifische Anwendung und Bedeutung des Futters für die Sortierer bezieht. Ich habe gesehen, dass dies oft übersehen wurde. Wenn ein Verarbeiter eine beträchtliche Menge Geld ausgibt, nur um später festzustellen, dass er nicht die gewünschten Ergebnisse erzielt, ist der Produkt-Feed oft der Übeltäter.“

Auf die Explosionsgenauigkeit kommt es an

Nach dem Scannen oder Erkennen werden Fremdkörper dann mit einem präzisen Luftstoß ausgestoßen und aus dem Produktstrom entfernt und in den Müll geworfen. In dieser Zeit kann es zu Fehlausschleusungen (gutes Produkt wird als Defekt angesehen) oder Kollateralschäden (gutes Produkt wird zusätzlich zu Mängeln entfernt) kommen. Kombinieren kann die Gesamtausbeute an gutem Produkt, das der Endverarbeitung oder Lagerung zugeführt wird, reduziert werden. Die Genauigkeit des Auswurfs ist von Sortierer zu Sortierer sehr unterschiedlich und wurde bei der Auswahl berücksichtigt. Je nachdem, wie aggressiv der Sortierer eingestellt ist, kann sich auch die Erkennung von Defekten und Fremdmaterial auf die Ausbeute auswirken.

Ausbeuteverluste wurden bei der Evaluierung von Sortierern für diese Anwendung durch MPE berücksichtigt. Tests verschiedener Sortierer ergaben, dass die Ertragsverluste ( die Summe des entfernten fehlerhaften Produkts plus des entfernten Gutprodukts als Sicherheit) bis zu 3 % betragen können, was für die meisten Verarbeiter jedoch ein zu kostspieliger Verlust ist. Die Ingenieure von MPE Systems und unser Kunde entschieden sich schließlich für einen optischen Sortierer, der den Ertragsverlust auf weniger als 1 % minimierte und gleichzeitig die höchste Effizienz bei der Entfernung fehlerhafter Produkte beibehielt.

Sobald das Produkt gereinigt und sortiert ist, wird es in Lagersilos befördert, wo es bis zur Verwendung in der Produktion verbleibt.

Transport

Chain-Vey ist ein rohrförmiger Schleppförderer, der die Erdnüsse schonend zu verschiedenen Verarbeitungsstufen bewegt, ohne sie zu brechen oder zu beschädigen (z. B. Risse). Da es sich bei Chain-Vey um einen vollständig geschlossenen Förderer mit mechanischer Energie handelt, bewegt er Erdnüsse mit einer Geschwindigkeit, die zu niedrig ist, um die Muttern zu beschädigen. Das häufige Problem der Spaltungen, bei denen sich die beiden Hälften der geschälten Nuss trennen, soll auf ein Minimum beschränkt werden, idealerweise auf Null. Die sanfte Bewegung und die weichen Biegungen von Chain-Vey, die das Produkt weit und hoch durch die Anlage bewegen, bewahren die intakte Mutter.

Ein weiteres Merkmal der Wahl eines Rohrschleppers ist, dass der Bediener flexibel bei der Gestaltung und dem Zutatenmanagement des gesamten Systems ist. Angenommen, Anlagenbetreiber möchten das RTE-Produkt modifizieren oder Rezepturen ändern, dies ist mit einem Förderband, das über mehrere Ein- und Ausläufe sowie Bidirektionalität verfügt, einfach.

„Wir entwerfen zwar Projekte mit anderen Arten von Förderern wie Pneumatik und Schneckenschnecken, wenn dies für das Projekt geeignet ist, aber in diesem Fall gab es nichts, was auch nur annähernd mit der Flexibilität und Sanftheit von Chain-Vey vergleichbar wäre. Als die Startzeit gekommen war, tat Chain-Vey genau das, was es tun sollte: Es bewegte Erdnüsse von Punkt A nach Punkt B, und man konnte nicht sehen, dass sie bewegt worden waren. Null Degradation“, sagt Jill Miller, Director of Key Accounts am MPE.

„Den zufriedenen Blick des Kunden zu sehen, dass alles genau so funktioniert, wie es sollte, ist ein großartiges Gefühl für alle Beteiligten. Nicht nur für uns, sondern auch für das Team des Kunden“, fügt Miller hinzu.