Da die Marktnachfrage nach Präzisionspartikeln wächst, beweisen zwei Lösungen zur Partikelreduzierung, dass sie eine höhere Prozesseffizienz erzielen, weniger Energie verbrauchen und die Produkteigenschaften verbessern können. Schauen wir uns ihre Vorteile an.

Energie sparen. Verbessern Sie die Effizienz. Niedrigere Produktionskosten. Produzieren Sie weniger Abfall. Die Liste ließe sich fortsetzen. Da die Energie- und Rohstoffkosten gestiegen sind und sich auf die Produktionskosten der meisten Produkte ausgewirkt haben, sind Verbraucher, Unternehmen und Ingenieure verantwortungsbewusster mit dem Ressourcenverbrauch umgegangen. Glücklicherweise gibt es in der Trockenprozessindustrie zwei neue Technologien zur Zerkleinerung (Schleifen), die diese Herausforderungen meistern können. Eine davon ist die Reduktionstechnologie für körnige, brüchige Materialien. Die andere ist die Fraktionierungsreduktionstechnologie für dünne, blättrige Materialien. Beide Technologien steigern die Effizienz, da sie die Gleichmäßigkeit der Partikelgröße maximieren und weniger Energie verbrauchen.

#1: Maximieren Sie die Gleichmäßigkeit der Partikelgröße

Wenn die Mahlgröße wichtig ist, sollten Sie es gleich beim ersten Mal richtig machen. Die richtige Dimensionierung des Produkts beim ersten Mal durch den Mahlprozess. Verlassen Sie sich nicht zu sehr auf Klassifizierungssysteme, um Material zu entfernen, das nicht den Spezifikationen entspricht. Schlechte Produktausbeuten erschweren den Produktionsprozess und verschwenden Energie, da nicht spezifizierte Materialien weggeworfen, wiederaufbereitet oder auf Sekundärmärkten verwendet werden müssen. In allen Fällen geht Geld verloren und Energie wird verschwendet. Denken Sie zum Beispiel an das Schleifen von Polyester und Acryl für die Mineralwerkstoffindustrie. Die Hersteller verlangen in der Regel verschiedene Partikelgrößenverteilungen von 4 x 12, 12 x 30, 30 x 60 und 60 x 100 Maschenweiten. In jedem Fall ist es äußerst wichtig, die Produktausbeute zu maximieren und „Feinanteile“ (oder Staub) zu minimieren. Die Granulierungsmethode ermöglicht es dem Benutzer, alle Größen individuell zu adressieren. Außerdem reduziert es die Erzeugung von Feinanteilen um bis zu 75 Prozent im Vergleich zu Abrieb- und Hammermühlenmahlverfahren. Da es keinen Markt für Bußgelder gibt, überträgt sich die Renditeersparnis direkt auf das Endergebnis.

#2: Verbrauchen Sie weniger Energie

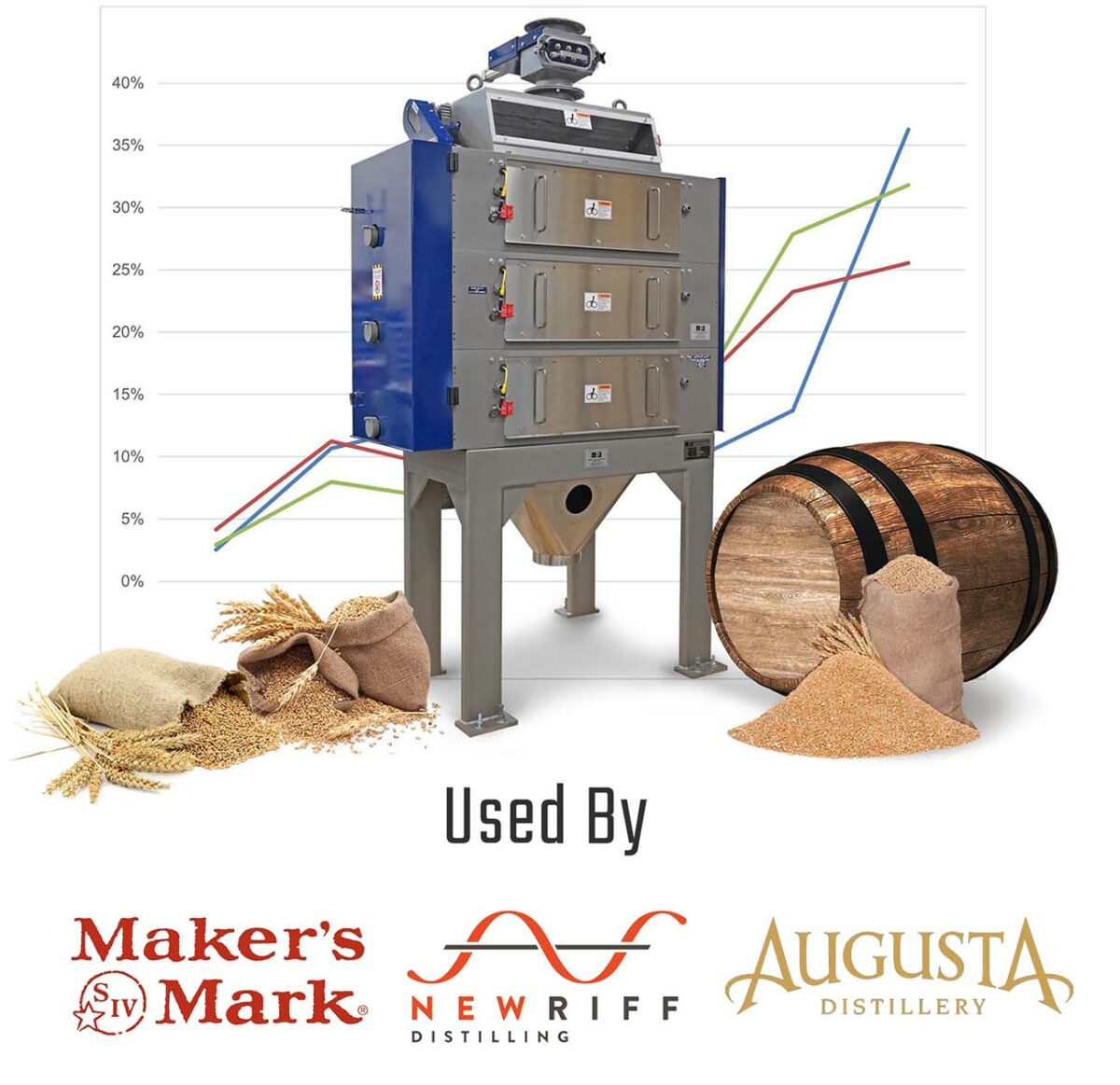

Die Granulier- und Fraktionierverfahren verbrauchen 25 bis 40 Prozent weniger Energie als die Hammermühle und andere Hochgeschwindigkeits-Prallmahlverfahren. Anstatt sich auf Hochgeschwindigkeitsstöße und -geschwindigkeiten zu verlassen, um Materialien zu explodieren oder zu schneiden, bis sie durch ein perforiertes Sieb fallen, verlassen sich die Granulier- und Fraktionierungsmethoden auf das kontrollierte Brechen und Schneiden von Materialien, während sie die Maschine durchlaufen. Das Ergebnis ist ein geringerer Energieverbrauch, weniger Wärmeeintrag in das Produkt und eine bessere Kontrolle der Partikelgröße.

Anwendungshinweise

Im Allgemeinen müssen zwei Faktoren vorhanden sein, um den größtmöglichen Nutzen aus den Mahlmethoden von Granulierern und Fraktionierern zu erzielen. Eine davon ist, dass das Produkt etwas brüchig oder zerbrechlich und zerbrechlich sein sollte. Der andere ist, dass der Wert durch die Beibehaltung einer einheitlichen Partikelgröße mit minimalen Feinanteilen erzielt werden kann. Wenn beide Bedingungen erfüllt sind, liefern diese Mahlmethoden bessere Ergebnisse bei der Partikelreduzierung als alle anderen Mahlmethoden, insbesondere bei Anwendungen, bei denen der gewünschte durchschnittliche Partikelgrößenbereich zwischen 100 und 1.500 Mikrometern liegt.

Granulisator-Technologie

Die Granuliertechnologie verwendet die Walzenstuhltechnologie und hält sich an drei Grundprinzipien, um eine hervorragende Größenverteilung zu gewährleisten. Erstens sind die Rollen, die verwendet werden, in der Regel nicht glatt. Sie werden in der Tat kundenspezifisch gewellt oder gerillt, um jeder spezifischen Anwendung gerecht zu werden. Es gibt buchstäblich Tausende von verschiedenen Wellen, die auf eine bestimmte Rolle aufgebracht werden können. Durch die Durchführung von Labortests in der realen Umgebung kann die beste Konfiguration für eine bestimmte Anwendung bestimmt werden. Rollen können mit Wellen gerillt werden, die entweder entlang der Länge der Rolle oder um den Umfang der Rolle verlaufen. Die Wellen innerhalb jeder Riffelung können sowohl in Bezug auf die Form als auch auf die Größe variieren. Einige Produkte benötigen beispielsweise acht Nuten pro Zoll, während andere 30 Nuten verwenden, abhängig von Variablen wie der Materialhärte und der angegebenen Größe.

Die zweite wichtige Unterscheidungsvariable ist das relative Walzgeschwindigkeitsverhältnis oder die differentielle Walzgeschwindigkeit. Wenn die Walzen beim Durchlaufen der Walzen mit der idealen Relativgeschwindigkeit laufen, wird der gewünschte Schereffekt erzielt. Wenn sich z.B. eine Walze mit 500 U/min und die andere mit 1.000 U/min dreht, wird die relative Walzengeschwindigkeit mit 2:1 (1.000 / 500) definiert. Das Verhältnis der relativen Walzengeschwindigkeit ist proportional zu der Menge an Scherung, die auf einem Partikel platziert wird, das den „Nip“-Punkt einer Walze passiert. Je höher die Scherung, desto mehr Risse erhält das zerkleinerte Partikel. Abhängig von den Materialeigenschaften und den verwendeten Walzenschnitten hat dieser Zusammenhang einen deutlichen Einfluss auf die Korngrößenverteilung.

Und drittens hat der Bediener die Möglichkeit, die Produktgröße zu steuern, indem er den Spalt zwischen den Walzen vergrößert oder verkleinert. Die Walzenabstände können im laufenden Betrieb angepasst werden, um die Partikelgrößenverteilung in Sekundenschnelle zu ändern, wodurch ein kontinuierlicher Prozess nicht mehr abgeschaltet werden muss und schnelle Umrüstzeiten zwischen verschiedenen Mahlgradeinstellungen möglich sind. Das wichtigste Element dieser Feinabstimmung ist die Notwendigkeit, die Walzen parallel zu halten. Perfekt parallele Walzen sind ein Eckpfeiler dieser Walzenstuhltechnologie.

Fraktionierer-Technologie

Ähnlich wie beim Granulierprozess werden auch beim Fraktionierer parallele Walzen zum Mahlen der Produkte verwendet. Die Fraktionierwalzen greifen jedoch tatsächlich miteinander ineinander und schneiden, schneiden und zerreißen das Aufgabematerial in kleinere Fetzen oder Stücke, während es durch die Walzen läuft. Zusätzlich zu den drei Variablen, die im obigen Abschnitt „Granulierer“ besprochen wurden, berücksichtigt der Fraktionierprozess ein zusätzliches Prinzip der Walzenkonstruktion – die Ring- und Kanalbreite.

Der Walzenring und die Kanalbreite bestimmen die Breite der zerkleinerten Partikel. Zwischen jedem Gegenring und jedem Kanal werden hohe Toleranzen eingehalten, wodurch das Material beim Durchlaufen der Walzen auf eine präzise Breite geschnitten wird. Die durchschnittliche Schleiflänge wird durch die Größe, die Form und den Verweilabstand des Zahn- oder Kerbprofils (von Spitze zu Spitze) bestimmt. In den meisten Anwendungen sind die Fraktionierwalzen so ausgelegt, dass sie eine Zerkleinerungslänge von 1 bis 10 Mal so viel Breitenabmessung bieten.